- Ремонт компрессора автомобиля КамАЗ

- Разборка компрессора

- Дефектация деталей компрессора

- Устройство и принцип действия компрессора КамАЗ Евро (53205-3509015)

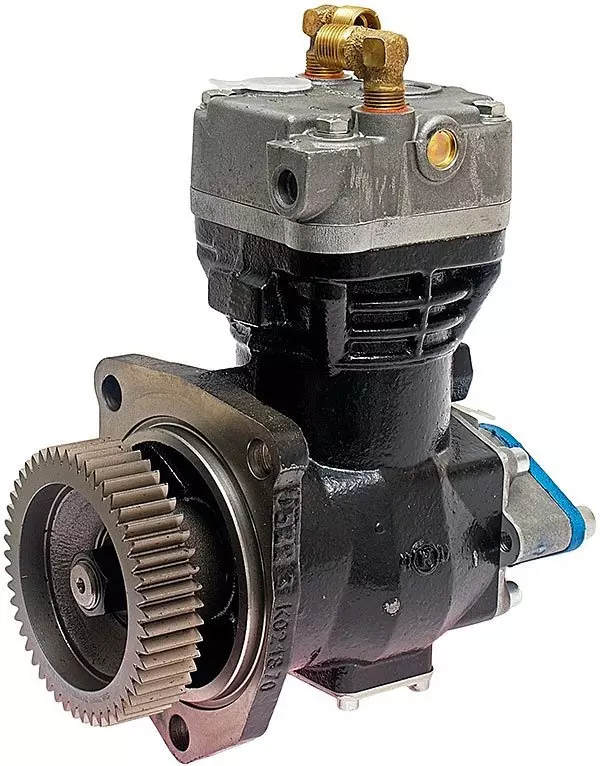

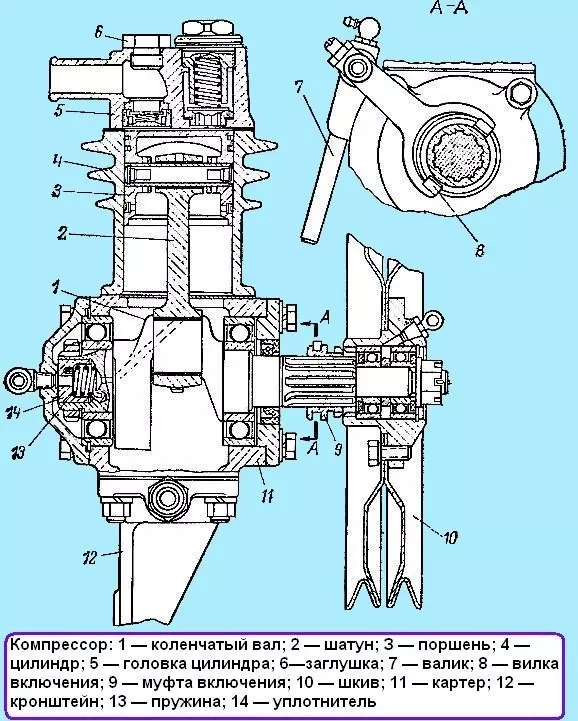

- Рис.1 – Компрессор КамАЗ 53205-3509015 (одноцилиндровый)

- Эксплуатация и ремонт поршневого компрессора

- Принцип работы и составные части

- Неисправности поршневого компрессора

- Компрессор (электродвигатель) не запускается

- Стук и грохот в цилиндре и поршневой группе

- Компрессор сильно греется

- Упала производительность

- Масло попадает в рабочую камеру

- Эксплуатация и обслуживание компрессора

- Диагностирование компрессора КАМАЗа

- Техническое обслуживание, ремонт и неисправности компрессора ГАЗ-66

- Проверка технического состояния и ремонт деталей компрессора

- 🎥 Видео

Видео:КАК СНЯТЬ КОМПРЕССОР НА КАМАЗЕ.Скачать

Ремонт компрессора автомобиля КамАЗ

Страница 1 из 2

Во время работы компрессора изнашивается узел цилиндр-поршень, нарушается уплотнение клапана.

В случае возникновения таких неисправностей время наполнения пневмосистемы (до выключения сигнальных ламп) при частоте вращения коленчатого вала 2200 об / мин превышает установленное ТУ, т.е. 8 минут, или компрессор не развивает заданную скорость давление до 7… 7,5 кгс / см2 у всех.

Кроме того, износ цилиндро-поршневого узла приводит к засасыванию масляного тумана из картера компрессора в цилиндры, поэтому масло вместе с воздухом попадает в пневматическую систему.

После заполнения пневмосистемы воздухом в регуляторе давления открывается сливной клапан, масло вместе с воздухом выталкивается и оседает на регуляторе и раме. Здесь следует отметить, что расход масла через компрессор увеличивается из-за засорения воздушного фильтра двигателя.

Дело в том, что компрессор засасывает фильтрованный воздух из впускного коллектора двигателя.

По мере загрязнения фильтра разрежение во впускном коллекторе увеличивается, и компрессор, даже при работающем поршневом агрегате, всасывает масляный туман из картера, а затем, во время фазы нагнетания, подает его в пневматическую трансмиссию.

Выпадение прокладки 18 ГБЦ, внутренние трещины в головке или блоке приводят к тому, что жидкость из системы охлаждения втягивается в цилиндры, а затем вместе с воздухом попадает в пневмопривод. Уровень охлаждающей жидкости в расширительном бачке падает и жидкость в нем закипает.

Это связано с тем, что поршень во время такта сжатия выталкивает воздух в охлаждающую рубашку компрессора, поэтому воздух с жидкостью выходит в расширительный бак. Есть еще одно опасное последствие рассмотренных дефектов.

Жидкость, попавшая в цилиндр компрессора, через промежутки между цилиндром, поршнем и кольцами попадает в картер компрессора и перетекает из него в масляный поддон двигателя. Если жидкость попадает в масло, необходимо также учитывать компрессор при поиске утечки.

В противном случае из-за неисправного компрессора исправный двигатель может быть ошибочно отправлен в ремонт, а неисправный компрессор может быть переустановлен на другой работающий двигатель.

Компрессорное масло подается из центрального масляного канала двигателя к механическому уплотнению 4, установленному в коленчатом валу. Прокладка прижимается к корпусу маховика пружиной 5.

В случае значительного износа торцевого уплотнения, а также поломки пружины масло, минуя компрессор, перетекает непосредственно в распределительный блок и далее в поддон двигателя.

Эта неисправность может быть причиной выхода из строя не только компрессора (заклинивание из-за отсутствия смазки), но и двигателя (вращение вкладышей коленчатого вала из-за отсутствия масла).

Неполное открытие нагнетательных клапанов приводит к перегреву воздуха на выходе из компрессора.

Разборка компрессора

Разборка компрессора, установленного на стенде, начинается со снятия ГБЦ. Затем впускные клапаны, их направляющие и их седла снимаются с посадочных мест блока цилиндров. Зажав головку блока в тисках, откручиваем крышки сливных клапанов, снимаем клапаны, седла и прокладки.

Отогнув усик стопорной шайбы 2 и отвернув гайку 3 крепления ведущей шестерни коленчатого вала, снимите стопорную шайбу. Затем с помощью приспособления снимается ведущая шестерня компрессора и вынимается шпонка 6 из паза коленчатого вала.

Чтобы снять механическое уплотнение и пружину с коленчатого вала, сначала необходимо снять упорное кольцо с коленчатого вала.

Вращая компрессор на подставке нижней крышкой вверх, отверните крепежные болты и снимите нижнюю крышку с прокладкой 24. Далее необходимо открутить и открутить гайку, фиксирующую крышки шатунов, снять крышки.

Выбить рукояткой молотка торец нижней головки шатуна, снять поршень с шатуном. После снятия вкладышей необходимо попарно соединить колпачки и шатуны болтами, чтобы не перепутать их в дальнейшем.

Шатун и крышка обрабатываются в сборе, поэтому их можно заменять только попарно.

Поворачивая компрессор блоком цилиндров вверх, открутите гайки крепления блока к картеру и снимите блок цилиндров с пластинами масляного дефлектора 21. Затем отверните болты крепления задней крышки картера 23 и снимите крышку. Перед тем, как вытащить коленчатый вал из картера, снимается упорное кольцо коренного подшипника, установленное со стороны ведущей шестерни.

Зафиксировав шатун в тисках, снимите с поршня маслосъемные кольца сжатия, снимите упорное кольцо поршневого пальца. После вытаскивания пальца 14 поршень отсоединяется от шатуна, затем втулка вытаскивается из головки верхнего шатуна.

Дефектация деталей компрессора

При обнаружении дефектов отбраковываются детали с трещинами, сколами, задировами и опасностями на рабочих поверхностях и другими механическими повреждениями.

| Измерение | Диаметр цилиндра, мм | Маркировка |

| Номинальный | 60 + 0,03 | |

| первый ремонт | 60,4 + 0,03 | +0,4 |

| 2-й ремонт | 60,8 + 0,03 | +0,8 |

Если внутренняя поверхность цилиндров имеет износ более 0,02 мм, необходимо растачивать цилиндры в положительную сторону (таблица 1). Седло впускного клапана не должно превышать 17,027 мм.

Диаметр шариковых подшипников в картере компрессора не должен превышать 72,05 мм. Большие диаметры не обеспечивают посадки с натягом.

Плоскостность контактной поверхности головки компрессора на блоке цилиндров не должна превышать 0,1 мм. Риски, следы износа на поверхности седел выпускных клапанов устраняются шлифовкой и притиркой клапанов. Диаметр отверстия для установки сливного клапана не должен превышать 28,8 мм.

| Измерение | Диаметр пальца шатуна, мм | Маркировка |

| Номинальный | 28,5-0,021 | |

| первый ремонт | 28,2–0,021 | -0,3 |

| 2-й ремонт | 27,9–0,021 | -0,6 |

Для коленчатого вала диаметр шарикоподшипников и шестерен должен быть не менее 35 мм, для торцевого уплотнения не более 25,05 мм, ширина шпоночной канавки не более 5,02 мм. При износе пальцев шатуна их необходимо заново заточить до следующего ремонтного размера (таблица 3).

kamaz1/tormoza/remont-kompressora-avtomobilya-kamaz

Видео:КамАЗ евро. медленно качает компрессор. причины. устранение.четырех контурная защита.Скачать

Устройство и принцип действия компрессора КамАЗ Евро (53205-3509015)

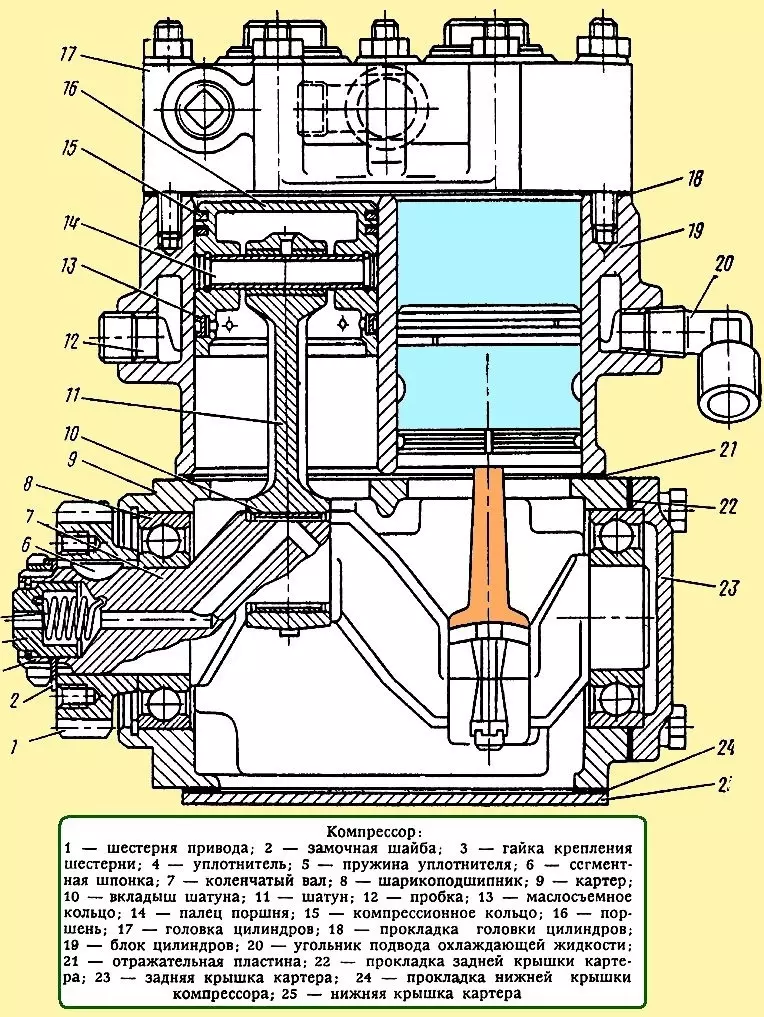

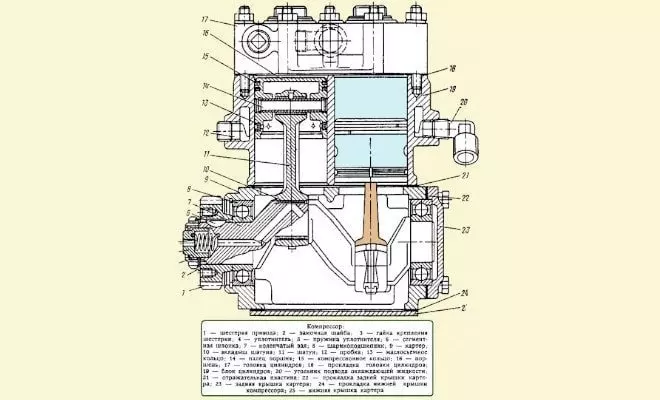

Одноцилиндровый компрессор 53205-3509015 от автомобиля КамАЗ состоит из головки блока цилиндров с крышкой (позиция 2), впускного клапана (позиция 10), поршня (позиция 4), цилиндра (позиция 7), коленчатого вала (позиция 12), втулки, блок-картер (элемент 1), шатун (элемент 5), задняя крышка (элемент 3), выпускной клапан.

Когда поршень (поз. 4) опускается ниже клапана (поз. 10), создается разрежение. В этом случае внешнее атмосферное давление сжимает клапан (поз. 5) снизу головки блока цилиндров через всасывающий трубопровод.

Впускной клапан (поз.10) изгибается, открывая впускные отверстия, и через них воздух попадает в полость цилиндра — процесс впуска.

Сливной клапан в настоящее время находится в закрытом положении.

Поднимаясь, поршень компрессора сжимает воздух в полости цилиндра. В этом случае под давлением воздуха впускной клапан прижимается к днищу головки блока цилиндров, а впускное отверстие закрывается.

Под действием сжатого воздуха, проходящего через выпускные отверстия, вытяжной клапан извлекается, который, изгибаясь, открывает выпускные отверстия.

Сжатый воздух поступает через выхлопную трубу в трубопровод, который ведет к тормозной системе автомобиля. Это процесс откачки.

Смазка компрессора Евро КАМАЗ (53205-3509015) идет от маслопровода агрегата под давлением. Масло в компрессоре подается на передний коренной подшипник скольжения, который запрессован в картер (поз.

1) через впускное отверстие во фланце картера. В шатунный подшипник (поз. 5), а также задний коренной подшипник скольжения подается масло через масляный канал, который проходит через коленчатый вал (поз. 12) двигателя.

Масло сливается из картера через сливное отверстие.

Водяная рубашка ГБЦ охлаждается жидкостью, подаваемой из циркуляционной системы двигателя.

Охлаждающая жидкость поступает в компрессор через отверстие, расположенное на стороне впуска воздуха в головке блока цилиндров.

Когда во время работы происходит сжатие, выделяется тепло, которое поглощается охлаждающей жидкостью через стенки ГБЦ. Через противоположное отверстие сливается теплоноситель. Оба отверстия закрываются при транспортировке заглушками (поз. 24).

Рис.1 – Компрессор КамАЗ 53205-3509015 (одноцилиндровый)

1 — блок-картер; 2 — головка с крышкой группы; 3 — задняя крышка; 4 — поршень; 5 — шатун; 6 — уплотнительное кольцо; 7 — цилиндр; 8, 9 — прокладка ГБЦ; 10 — впускной клапан; 11 — шпилька; 12 — коленчатый вал; 13 — шестерня; 14 — орех грецкий; 15 — крышка транспортного фланца; 16 — поршневой палец; 17 — крышка поршневого пальца; 18 — кольцо уплотнительное; 19 — штифт транспортный; 20 — крышка с прокладками; 21 — болт с шайбой; 22 — фирменная табличка; 23 — заклепка; 24, 25 — транспортная заглушка.

Видео:Ошибки при установке компрессора КАМАЗ одноцилиндрового. Как избежать ошибок.Скачать

Эксплуатация и ремонт поршневого компрессора

Компрессор — довольно сложное техническое оборудование, поскольку в эксплуатации он имеет право изнашиваться и ломаться. В этой статье мы рассмотрим все методы обслуживания и эксплуатации, чтобы максимально продлить срок его службы. Есть возможность отремонтировать компрессор своими руками, если он все же вышел из строя.

Надежность компрессорного оборудования во многом зависит от своевременного и качественного обслуживания. Большое количество отказов поршневых компрессоров — результат некачественной очистки сжатого воздуха (абразивная пыль, вода и другие включения). Применение и своевременная замена и очистка фильтрующих элементов надолго затянет ремонт компрессора.

Основными причинами выхода из строя поршневого воздушного компрессора являются:

- Неблагоприятные условия эксплуатации

- Плановое обслуживание не проводится

- Неквалифицированный обслуживающий персонал

Чтобы обеспечить качественное обслуживание, эксплуатацию и ремонт компрессора своими руками, необходимо решить все вышеперечисленные моменты.

Основное различие между обслуживанием компрессора и ремонтом заключается в том, что во время ремонта некоторые детали заменяются принудительно, а во время обслуживания детали заменяются по мере необходимости, в зависимости от их фактического состояния.

Принцип работы и составные части

Компрессор — это устройство для повышения давления и подачи газа к необходимому источнику (распылитель, болгарки, гаечные ключи, аэрографы и любое другое пневматическое оборудование).

Основным оборудованием, необходимым при кузовном ремонте, стал поршневой компрессор масляного типа.

В поршне объем рабочих камер изменяется возвратно-поступательными поршнями.

Они имеют разное количество рабочих валков и различают их по следующей конструкции:

- По горизонтали

- Вертикальный

- Напротив

- Прямоугольный

- V- и W-образные

- В форме звезды

Основные недостатки конструкции: неполная сбалансированность их подвижных частей, наличие большого количества моментов трения и т.д. Все это является причиной поломки и последующего ремонта.

Прежде чем проводить ремонт компрессора своими руками, необходимо изучить его техническое устройство. На фото ниже представлена схема одноступенчатого компрессора, поршневой агрегат.

- Вал двигателя

- Рамка

- Биелла

- Поршневой палец

- Поршень

- Цилиндр

- Клапан

- Заголовок

- Тарелка клапана

- Они летят

- Сальник

- Подшипники коленчатого вала

На корпусе возле электродвигателя находится блок автоматики, называемый реле давления. Его можно использовать для регулировки компрессора. Есть возможность понизить или увеличить перекачиваемое давление.

Неисправности поршневого компрессора

При обнаружении дефектов (появление неровностей, заклинивание трущихся деталей, сильный нагрев, повышенный расход смазки и т.д.) следует провести ремонт.

определение вида и объема ремонта важно установить еще на этапе диагностики состояния объекта перед ремонтом. Неисправности компрессора можно разделить на две группы: технические неисправности (рабочая часть поршневого узла и неисправности электрооборудования). Ниже приведены наиболее частые сбои:

- Компрессор (мотор) не запускается

- Электродвигатель гудит и не крутится

- Компрессор не набирает обороты

- Стук по узлу цилиндр-поршень

- Цилиндр слишком горячий

- Производительность снизилась

- Сильная вибрация

Компрессор (электродвигатель) не запускается

Компрессор не включается, самая частая проблема. Главное и банальное, что может быть в этом перерыве — это отсутствие напряжения в сети. Первым делом проверьте вилку и провод на обрыв цепи, питающей электродвигатель.

С помощью специальной «отвертки-тестера» проверьте, приложено ли напряжение ко всем фазам. Проверьте предохранитель, если он есть. Убедитесь, что пусковые конденсаторы исправны (для однофазных компрессоров напряжение 220В).

Обратите внимание на уровень давления в баке (ресивере). Возможно, давления достаточно и автоматика не запускает компрессор, как только давление упадет до определенного уровня, электродвигатель запустится автоматически. Это не перерыв, многие забывают этот нюанс и заранее переживают.

Обратный клапан также может стать проблемой, если компрессор не включается. Кроме того, на неисправность влияет неисправный блок автоматики (реле давления) (включение, выключение), возможно, вышла из строя кнопка на самом блоке.

Если электродвигатель не запускается, гудит, гудит не набирает нужную скорость или останавливается во время работы, это не всегда означает его выход из строя.

Основные неисправности электродвигателя, которые могут помешать его правильной бесперебойной работе:

- Низкая мощность двигателя (недостаточное сетевое напряжение)

- Плохие соединения, плохой контакт

- Обратный клапан вышел из строя (протекает), что создает противодавление

- Неправильный запуск компрессора (см. Инструкцию по эксплуатации)

- Поршневой агрегат заблокирован (из-за недостаточного уровня масла, перегрузки)

Если электродвигатель компрессора вообще не включается и не издает звуков, это свидетельствует о следующем:

- Сработал сетевой предохранитель

- Сработала защита от перегрузки

- Плохое электрическое соединение (проблемы с проводкой)

- Хуже всего то, что электродвигатель перегорел (часто появляется характерный запах)

Стук и грохот в цилиндре и поршневой группе

Одна из причин выхода компрессора из строя — неисправный поршневой узел. Распознать изъян в этой системе довольно просто.

Обычно они сопровождаются хлопками, треском, скрежетом и другими звуками металлического характера.

Если компрессор стучит, значит неисправна его выхлопная часть, где много взаимодействующих друг с другом металлических деталей. Из-за их трения и износа возникают посторонние шумы и неприятные звуки.

Не стоит начинать с такой поломки, по возможности ее следует устранять, как только вы почувствуете первые признаки их проявления. Основные аномалии, если компрессор начинает стучать и работать шумно по сравнению с предыдущим:

- Разбитые подшипники, втулки шатунов

- Подшипники коленчатого вала вышли из строя.

- Поршень, поршневые кольца, поршневой палец изношены

- Изношенный цилиндр

- Ослабленные болты цилиндра и головки

- Твердая частица попала в цилиндр

- Вентилятор охлаждения болтается на шкиве

Для устранения этих неисправностей в простых случаях достаточно удлинить все болты и гайки. Если поршень, цилиндр, коленчатый вал или шатун изношены, требуется капитальный ремонт.

При ремонте поршневого узла может потребоваться расточка цилиндра, если он сильно изношен и имеет внешние дефекты, подбирать ремонтный поршень по новому размеру.

Ниже перечислены возможные дефекты поршневой системы:

- Изменение диаметра поршня, цилиндра

- Искажение формы цилиндрического зеркала

- Риски, царапины, царапины на стенках цилиндров

- Трещины в основной рабочей части

- Трещины и изломы фланца

При длительной эксплуатации из-за износа на зеркале цилиндра появляются опасности, увеличивается внутренний диаметр втулки под эксцентриковым валом. При ремонте происходит сброс цилиндров путем вдавливания в них гильз. Изношенные втулки эксцентрикового вала заменяются.

Такой ремонт довольно сложно сделать своими руками без необходимых инструментов и оборудования. Поскольку самый длительный и ответственный этап — это восстановление цилиндра.

Сверление производится на вертикально-сверлильном станке с помощью специального приспособления.

Что касается цилиндра, то ниже мы рассмотрим основные неисправности картера компрессора.

- Трещины в стенках полости картера

- Отклонения размеров и формы посадочных площадок

- Деформация сиденья

- Седла под подшипники коленчатого вала раздроблены

Когда эти блоки изношены, их необходимо заменить новыми. Отверстие под подшипник просверливается на горизонтально-расточном станке на больший диаметр подшипника или для запрессовки втулки с последующим растачиванием втулки, запрессованной до необходимого диаметра. Ремонт компрессора такой сложности должен выполняться квалифицированными специалистами.

Читайте также: Типы кранов: портовые, стройплощадочные, трубоукладчики, железнодорожные, прокладочные, рельсовые, разновидности, рельсовые, особенности, автокран, мебельный, монтажный, рельсовая стрела

Ниже «ремкомплект» запчастей для ремонта компрессора, поршневой группы.

Компрессор сильно греется

Если компрессор очень горячий, это указывает на какую-то неисправность. Причин перегрева может быть несколько. Начиная с простого, поток воздуха в цилиндр и картер перекрывается. Проверьте, не покрыта ли крыльчатка инородными телами.

Одна из основных причин появления компрессора отопления — недостаточный уровень масла. Рабочие элементы работают за счет износа, в результате создается высокое трение, он сильно нагревается. При дальнейшей работе такого рода оборудование быстро выйдет из строя. Проверить уровень масла, если его недостаточно, необходимо долить до нужного уровня.

Отказ клапана из-за обугливания или ослабления. Также могут быть заблокированы дыхательные пути.

Посмотрите на уровень давления, возможно, вышла из строя автоматика и компрессор «молотит» при высоком давлении, и это вызывает перегрев. Предохранительный клапан может нуждаться в ремонте или замене.

Старайтесь размещать компрессор в прохладном и просторном месте, особенно в теплое время года. Каким бы ни было охлаждение, он будет нагреваться намного меньше, что повлияет на его положительную и долговечную работу ». Также не забывайте, что чем холоднее воздух, тем меньше в нем влаги и масляных примесей.

Упала производительность

Снижение производительности может быть вызвано несколькими причинами. Забит воздушный фильтр. Снимите и очистите фильтр сжатым воздухом или замените его. Чаще всего в поршневых компрессорах он изготавливается из обычного поролона.

возможно, где-то есть утечка воздуха. Осмотрите все впускные и выпускные шланги и шланги. Как и в предыдущем случае возможен износ и неисправность клапанов, это сильно влияет на работоспособность.

При достаточно продолжительной эксплуатации поршневые кольца изнашиваются, пропадает герметичность.

В тяжелых случаях цилиндр и поршни изношены, поцарапаны или имеют другие внешние дефекты, что приводит к потере компрессии, и компрессор перестает перекачивать воздух.

Стоит проверить натяжение ремня, соединяющего электродвигатель и коленчатый вал поршневой системы. Когда он ослаблен, возможно проскальзывание, и компрессор перестает правильно перекачивать воздух.

Масло попадает в рабочую камеру

Если масло попадет в рабочую камеру, довольно серьезные признаки, конечно, это не приведет к полному выходу из строя компрессора, но может сильно повредить покрасочные работы и возникновение дефектов при покраске.

Основные причины, по которым масло попадает туда, где оно не нужно: заливается масло с низкой вязкостью, то есть масло слишком жидкое, просачивается через уплотнения и кольца. Уровень масла слишком высок. Из-за избытка масла оно сильно сжимается и попадает в камеру.

Использовано неподходящее масло. Заливайте только специальное компрессорное масло.

Поршневые и поршневые кольца в блоке цилиндров изношены. Кроме того, износ самого цилиндра влияет на попадание масла в рабочую камеру. Для устранения неисправности требуется ремонт поршневого агрегата компрессора, описанный выше.

Эксплуатация и обслуживание компрессора

Поршневой компрессор, как и любое техническое оборудование, требует определенного обслуживания. Правильное использование поможет продлить срок службы компрессорного оборудования. Рассмотрим основное обслуживание, ремонт и эксплуатацию компрессора.

1. Замена и чистка воздушного фильтра. Фильтрующий элемент в основном состоит из нетканого материала, поролона или синтонина.

Если компрессор находится в том же месте, где окрашен автомобиль, он будет сильно забивать (прилипать) пылью краски, лаком и другими лакокрасочными материалами.

Фильтр предотвращает попадание абразивной пыли в цилиндр, что снижает износ поршня и цилиндра. Меняйте и чистите фильтр как можно чаще, так как это значительно увеличит ресурс и затянет ремонт компрессора.

2. Замена масла — очень важный момент. Следите за уровнем масла по специальному индикатору (окошку) в картере компрессора. Работа на низком или безмасляном уровне приведет к капитальному ремонту.

Если этого недостаточно, долейте до необходимого уровня. Периодически необходимо полностью слить и долить. Используйте только специальное компрессорное масло.

Масло поршневое компрессорное Mobil, Fubug, Shell VDL 100, КС 19, 46 или масло любой другой марки.

3. Слив конденсата. Важный момент в обслуживании компрессора. Воздух насыщен влагой, он неизбежно попадает в ресивер с засасываемым воздухом. Со временем он накапливается в больших количествах.

При высокой концентрации конденсата его можно выбросить в воздуховоды, что приведет к дефектам при покраске. Также из-за конденсата внутри ствольной коробки начинается коррозия.

Сливайте конденсат как можно чаще, не реже одного раза в неделю, особенно в жаркое и влажное время года.

4. Следите за общим состоянием, периодически выдувайте пыль и другие загрязнения. Обратите особое внимание на крыльчатку электродвигателя, ребра цилиндра, воздухоохладитель, поскольку они используются, на них прилипает лакокрасочная пыль и пыль, что снижает охлаждающую способность.

5. Осмотрите ременный привод на предмет износа и натяжения. При нажатии на ремень посередине он не должен прогибаться более чем на 12-15 мм. Разберитесь со всеми гайками и болтами. Периодически проверяйте работу предохранительного клапана, который служит для защиты от избыточного давления из-за выхода из строя реле давления.

Следуйте всем вышеперечисленным методам и вы надолго затянете ремонт компрессора.

instrument_i_oborudovanie_dlya_pokraski_avtomoly/176-ekspluataciya-i-remont-porshnevogo-kompressora.html

Видео:Двухцилиндровый компрессор, ремонт головки и замена колецСкачать

Диагностирование компрессора КАМАЗа

23 апреля 2015 г

Для оценки технического состояния компрессора автомобиля КАМАЗ необходимо проверить подачу, герметичность клапанов головки и выпуск масла.

1) Регулировка мощности. Поднимаем кабину автомобиля, отсоединяем выхлопную магистраль от компрессора и вместо этого устанавливаем аппарат для управления компрессором.

Затем открываем запорный вентиль тестера компрессора, заводим двигатель. В этом случае значение скорости вращения по тахометру должно составлять 1100-1200 об / мин, что соответствует скорости вращения вала компрессора, равной 1200-1300 об / мин.

Работа двигателя автомобиля на заданной частоте осуществляется до тех пор, пока показатель давления в манометре не стабилизируется. Давление 588,4 кПа (6 кгс / см²) указывает на нормальную производительность компрессора.

2) Проверяем герметичность головок клапанов.

Уменьшаем обороты двигателя до холостого хода, закрываем запорный вентиль, доводим давление в ресивере прибора до 588,4 кПа (6 кгс / см²) и выключаем двигатель.

Теперь необходимо зафиксировать падение давления воздуха за 60 секунд. Превышение значения 39,2 кПа (0,4 кгс / см²) свидетельствует о наличии неисправности.

3) Контроль вытеснения нефти. Отключаем устройство от компрессора, запускаем двигатель и оставляем на 3-5 минут на скорости 1600-1800 об / мин.

Затем, не меняя скорости вращения, размещаем экран из эмалированной бумаги на расстоянии 5 см от выхода квадрата компрессора и держим около 10 секунд. По прошествии этого времени снимите сетку и обведите карандашом масляное пятно. Его диаметр не должен превышать 2 см.

Если сетка остается чистой или есть несколько отдельных масляных пятен в виде точек, компрессор исправен.

Если масляное пятно превышает 2 см в диаметре (повышенные выбросы), компрессор необходимо разобрать и отремонтировать.

При отсутствии мер могут не работать устройства силовой части пневмопривода из-за попадания в них масляного конденсата.

Уменьшение расхода компрессора, а также разгерметизация головок клапанов свидетельствует о неплотной посадке дисков выпускных клапанов. Устраните проблему, заменив головку компрессора или седло клапана.

Скорость потока определяет производительность компрессора: его уменьшение увеличивает нагрузку на компрессор и в дальнейшем приводит к снижению его ресурса. Эксплуатация автомобиля с компрессором, вырабатывающим недостаточную мощность, недопустима из-за снижения эффективности торможения.

Проверку потока компрессора следует проводить регулярно, оценивая время заполнения пневматического привода.

Порядок контроля:

— выполнить многократное торможение и полностью выпустить воздух через клапаны слива конденсата ресиверов,

— запустить двигатель, выставив время пуска,

— поддерживайте частоту вращения двигателя 2 500–2 600 об / мин от пуска до срабатывания регулятора давления. Запишите время отклика контроллера.

Время наполнения при работающем компрессоре и герметичном пневмоприводе не превышает 6 минут. Время заправки при проверке автопоезда — 12 минут.

articles/diagnostirovanie-kompressora-kamaza

Видео:КамАЗ евро. замена компрессора.ремонт КАМАЗа.Равис Ихсанов спасибо.Скачать

Техническое обслуживание, ремонт и неисправности компрессора ГАЗ-66

На автомобилях ГАЗ-66 (рис. 1) установлен компрессор, предназначенный для накачки воздуха в шины.

Автомобильные компрессоры с системой контроля давления в шинах (ГАЗ-66-01, ГАЗ-66-02, ГАЗ-66-04, ГАЗ-66-05) отличаются от автомобильных компрессоров без этой системы (ГАЗ-66 и ГАЗ-66-03) тем, что в резьбовом отверстии головки компрессора над впускным клапаном вместо заглушки

навинчивается выпускной цилиндр (рис. 2).

Одноцилиндровый поршневой компрессор с воздушным охлаждением приводится в движение шкивом вместе с насосом гидроусилителя рулевого управления двумя ремнями, идущими от шкива коленчатого вала. Муфта компрессора установлена на шлицах коленчатого вала компрессора. Сцепление приводится в движение вилкой, установленной на ролике, положение которой фиксируется шариковым фиксатором.

Воздух в компрессор поступает от воздушного фильтра двигателя, компрессор питается смазкой от двигателя автомобиля.

Картинка 1

Обслуживание компрессора

Периодически проверяйте натяжение ремней компрессора. Ремни натягиваются за счет наклона насоса гидроусилителя рулевого управления. Угол наклона насоса должен обеспечивать заливку масла до отметки уровня масла на бачке насоса и, если отметки нет, до заполняемой емкости.

Если наклон не гарантирует натяжение ремней, переставьте насос. Если ремни очень длинные, переместите кронштейны помпы к дополнительным отверстиям в них.

Натяжение считается нормальным, если при нажатии пальцем на ремни между шкивами насоса и коленчатым валом двигателя ремни прогнутся на 15-20 мм.

Ремонт компрессора

Снимите и разберите компрессор в следующем порядке.

— отсоедините маслопровод и подающую трубу, подающую трубу и воздуховыпускную трубу. Снимите компрессор с двигателя, а затем разберите его

— снимите шкив 10 (рис. 1) компрессора с подшипниковым узлом;

— открутите стопорный винт крышки компрессора, снимите ролик 7 и крышку 8 для запуска компрессора;

— снимите муфту 9 для запуска компрессора;

— снимаем головку компрессора и кронштейн 12;

— снимите крышку шатуна и снимите поршень З с шатуном 2 в сборе с цилиндром 4;

— снимите переднюю и заднюю крышки, снимите прокладку 14 и пружину 13 с гнезда коленвала;

— снимите цилиндр компрессора;

— запрессовать подшипники коленчатого вала и снять коленчатый вал 1;

— отвинтите колпачок 8 (см рис. 2) сливного клапана, снимите пружину 9 и клапан 10;

— откручиваем седло 11;

— открутите корпус клапана 14 и снимите пружину 13, клапан 12 и седло клапана 15;

— отвинтите колпачок 6 (см рис. 1) или выпускного цилиндра; снимите поршневой палец и отделите поршень от шатуна;

— снимаем поршневые кольца.

Проверка технического состояния и ремонт деталей компрессора

После разборки компрессора для устранения неисправностей проверьте техническое состояние его основных частей.

Если износ цилиндра превышает допустимое значение или его зеркало повреждено, отремонтируйте цилиндр до одного из ремонтных размеров, указанных в таблице. 2. По этим размерам изготавливаются поршни и поршневые кольца измененных размеров.

Группа увеличенного размера поршня обозначается цифрами внизу поршня: «+ 0,4», «+ 0,8».

На поршневых кольцах увеличенного размера имеется маркировка:

одна полоса шириной 10 мм соответствует увеличению диаметра кольца по сравнению с номиналом 0,4 мм, а две полосы — 0,8 мм.

При ремонте коленчатого вала используйте негабаритные вкладыши, толщина которых увеличилась на 0,15 и 0,3 мм. Группа ремонтных размеров покрытий обозначена цифрами на внешней стороне: «-0,3» и «-0,6» (толщина этих покрытий составляет 1,9–0,013 и 2,05–0,013 мм соответственно).

Если на клапанах в плите головки цилиндров обнаружены зазубрины или кольцевые канавки, замените их и отшлифуйте новые клапаны на седлах, чтобы обеспечить непрерывный кольцевой контакт.

Пальцы поршневые, поршни и шатуны разделены на четыре группы, которые сортируются по диаметрам сопрягаемых поверхностей каждые 0,003 мм (таблица 3).

Места маркировки: поршень — на патроне под палец; поршневой палец — на палец поршневого пальца; шатун — на головке под поршневой палец.

При сборке допускается установка пальца и шатуна из соседнего узла. Пальцы шатуна и поршня подбираются без смазки при температуре 10-30 ° С. Правильный подбор пальца относительно втулки шатуна проверяется на ощупь. При нажатии большим пальцем поршневой палец без смазки должен перемещаться с некоторым сопротивлением в верхней втулке большого пальца.

Компрессор в сборе. При установке поршня с комплектом поршневого пальца смажьте поршневой палец чистым моторным маслом.

При установке новых колец проверьте люфт замка после установки в цилиндр. Зазор должен составлять 0,20-0,40 мм, а кольцо должно плотно прилегать к цилиндру (проверьте зазор).

Проверьте соответствие высоты поршневого кольца и канавки, зазор между стенкой канавки и кольцом должен быть от 0,035 до 0,080 мм. Если зазор меньше и кольцо не перекатывается по всей канавке поршня, конец кольца можно слегка отшлифовать более мелкой наждачной бумагой. Установите компрессионные кольца в канавки поршня канавками вверх и расширьте соединения на 180°.

В процессе сборки компрессора проверяйте легкость вращения коленчатого вала. Время, необходимое для его поворота, не должно быть превышено; 0,2 кгм — до установки узла шатун-поршень и 0,3 кгм — после установки этого узла и затяжки болтов шатуна (но до установки головки).

При установке седла впускного клапана убедитесь, что более узкое седло обращено к клапану. Проверьте ход клапана через верхнее отверстие головки, который должен составлять от 0,7 до 1,5 мм, а выпускной клапан — в пределах 1,5–3,2 мм.

Тест компрессора после ремонта. Испытания должны включать в себя обкатку (без нагрузки), эксплуатационные испытания, испытания на герметичность и проверку функционирования выхлопной системы.

Компрессор обкатывается 20 минут при 1200-1350 об / мин коленчатого вала. Давление масла, поступающего в компрессор, должно быть 1,5-3,0 кг / см2, температура не должна быть ниже +40. Давление воздуха, охлаждающего компрессор, должно обеспечивать, чтобы температура головки компрессора не превышала 90 ° С˚.

Эксплуатационные испытания проводятся при 1200-1350 об / мин коленчатого вала и с впрыском воздуха в бак объемом 23 литра.

При пластовом давлении 6,5 кг / см2 полость резервуара сообщается с атмосферой через калиброванное отверстие диаметром 1,0 и длиной 3 мм; в этих условиях компрессор должен поддерживать давление в баке не менее 6 кг / см2 при непрерывной работе в течение 3 минут.

При заданном режиме работы компрессора расход масла с нагнетанием воздуха не должен превышать 1 см3 на 5 м.

Герметичность проверяют на компрессоре на холостом ходу путем подачи воздуха под давлением 5 — 5,5 кг / см2 в напорный патрубок головки компрессора из бака емкостью 1 л. Перепад давления в баллоне не должен превышать 0,3 кг / см2 в течение 1 мин.

🎥 Видео

Установка одноцилиндрового компрессора и осушителя воздуха на старый КамАЗСкачать

Компрессоры Камаз 2Ц. Как избежать ошибки при установкеСкачать

Как снять компрессор на автомобиле КамазСкачать

Как крепить резинки при установке Евро компрессора и почему снова его развалило?Скачать

КамАЗ 55111. Ремонт опоры подьема кузова. #камаз #ремонткамаз #пальцыосикамаз #новокузнецкСкачать

ЗАМЕНА ПРОКЛАДКИ КОМПРЕССОРА КАМАЗ. Чистим лепестковые клапана. Травит воздух и плохо качаетСкачать

как установить евро компрессор на КамАЗ?????Скачать

Установка одноцилиндрового компрессора с доработкой , вместо двухцилиндрового на камаз сельхозник .Скачать

Почему компрессор на OM457 начинает кидать масло. Mercedes Axor диагностика и замена компрессораСкачать

Замена компрессора на камазеСкачать

Замена компрессора маз на камаз.ремонт маз5440 часть 1Скачать

Ремонт компрессора камаз 02 07 2023гСкачать

Камаз 4308. Компрессор двигателя Cummins ISBE.Скачать

замена компрессора маз на одноцилиндровый камаз ч2Скачать

Замена 2-х цилиндрового компрессора КамАЗ на 1-цилиндровый производства ООО "ПК АЙК"Скачать