Видео:ЗИЛ 130 КАК ПРОВЕРИТЬ ДАВЛЕНИЕ МАСЛАСкачать

ЗИЛ 130 — 131 » Разборка и сборка силового агрегата » Сборка масляного насоса

Для извлечения приводного вала с шестернями из корпуса необходимо: для односекционного насоса: вынуть штифт, прижать ведущую шестерню насоса и снять вал в сборе с шестерней; для двухсекционного насоса — сняв ту же ведущую шестерню, снимите ведущие шестерни с промежуточной крышкой вместе с валом.

Чтобы вынуть валы ведомой шестерни, необходимо установить верхний корпус одно- и двухсекционного насоса, а также нижнюю часть двухсекционного насоса на регулировочные шайбы и прижать основание.

Для снятия приводных шестерен необходимо: для односекционного насоса установить вал в приспособление или тиски и снять стопорное кольцо отверткой, отжать ведущую шестерню от вала и вынуть шпонку из паза. ; для вала двухсекционного насоса дополнительно сдвинуть ведущую шестерню верхней части на валу вверх, снять стопорное кольцо и вдавить шестерню нижней части, вынуть шпонку из паза вала, снять промежуточную крышку, затем нажмите шестерню верхней части и выньте второй ключ.

При сборке насоса следует обратить внимание на следующее: ось ведомой шестерни должна находиться в корпусе с натягом 0,010-0,052 мм. Приводная шестерня насоса на валу двигателя должна быть установлена с зазором 0,014 мм или с натягом 0,025 мм. Штифт ведущей шестерни насоса необходимо аккуратно заклепать с обеих сторон. Зазор между тором корпуса и ведущей шестерней должен составлять 0,3-0,5 мм.

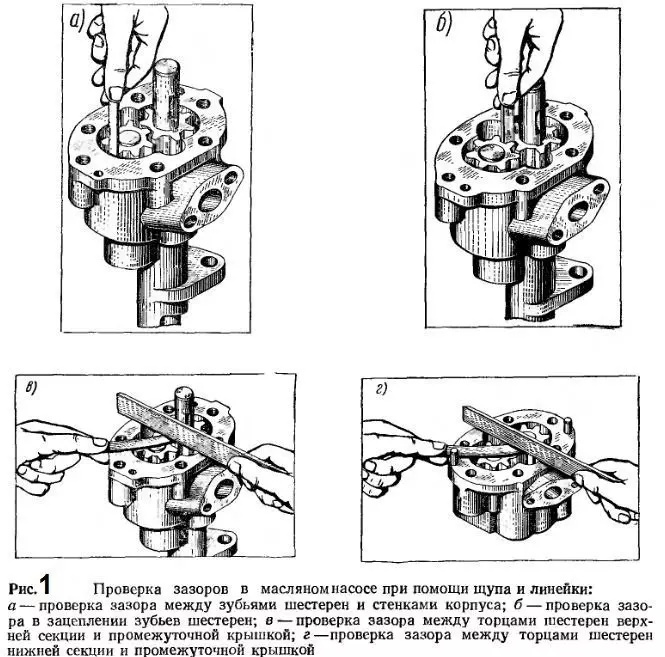

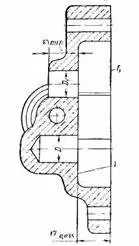

При установке шестерен в корпус насоса необходимо измерить щупом зазор между зубьями шестерни и стенками гнезда корпуса, который должен быть в пределах 0,025–0,275 мм (рис. 1, а). Люфт шестерен должен находиться в пределах 0,150-0,550 мм (рис. 1, б). Зазор между зубьями шестерни и промежуточной крышкой корпуса должен составлять от 0,10 до 0,25 мм (рис. 1).

Вал электродвигателя насоса, установленный в корпусе, после затяжки болтов должен легко проворачиваться рукой без заклинивания. Зазор между торцами шестерен помпы и крышкой регулируется прокладками. Если заклинило, добавьте прокладку.

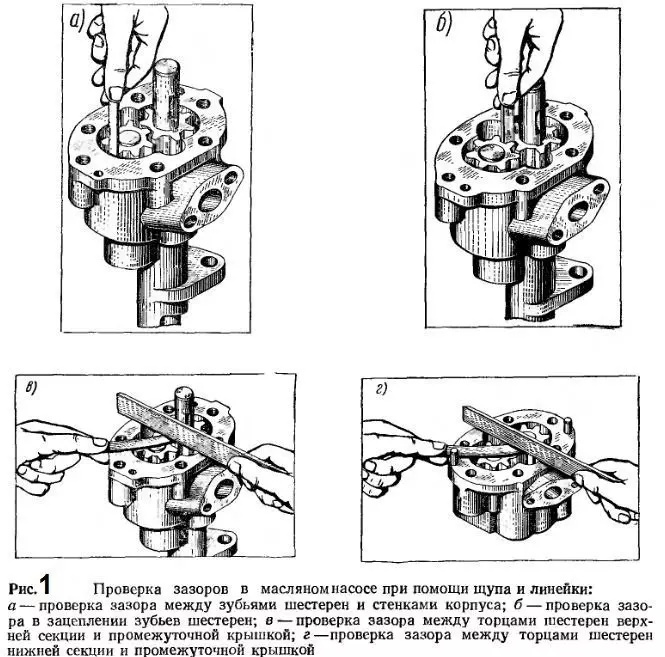

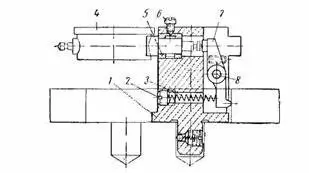

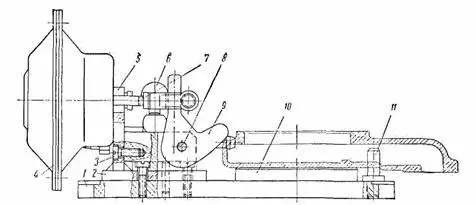

Маслоприемник, подвешенный к патрубку, должен свободно качаться на оси, шплинт должен быть отделен, чтобы он не мог выйти. Рекомендуется проверить собранный насос. Схема испытательного стенда насосов представлена на рис.2.

Давление, развиваемое насосом, проверяют вазелиновым маслом Т (ГОСТ 1840-51) при температуре последнего 18-20 ° С. Давление на валу насоса при 675 об / мин должно быть 2,5 кг / см 2 (не ниже) для верхней части и 0,9 кг / см 2 (не нижней) для нижней части. Редукционный клапан должен открываться при давлении 3-4 кг / см 2, а перепускной клапан секции ниже 1,2-1,5 кг / см 2 .

zil-130-131/razborka-i-sborka-silovogo-agregata/sborka-maslyanogo-nasosa.html

Видео:Насос ГУР Зил Замена Пружины ГРИБКА Лайфхак для любителей КомпрессоровСкачать

Замена масляного насоса зил 130

МАСЛЯНЫЙ НАСОС МОТОРНЫЙ ЗИЛ-130

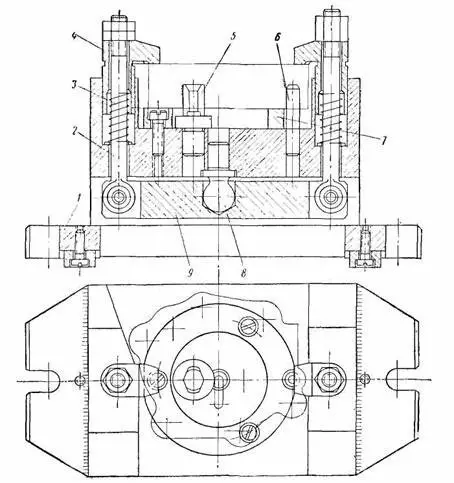

Масляный насос состоит из двух секций с шестернями. Его верхняя часть подает масло в систему смазки двигателя, а нижняя часть — воздушно-масляный радиатор автомобиля ЗИЛ-130.

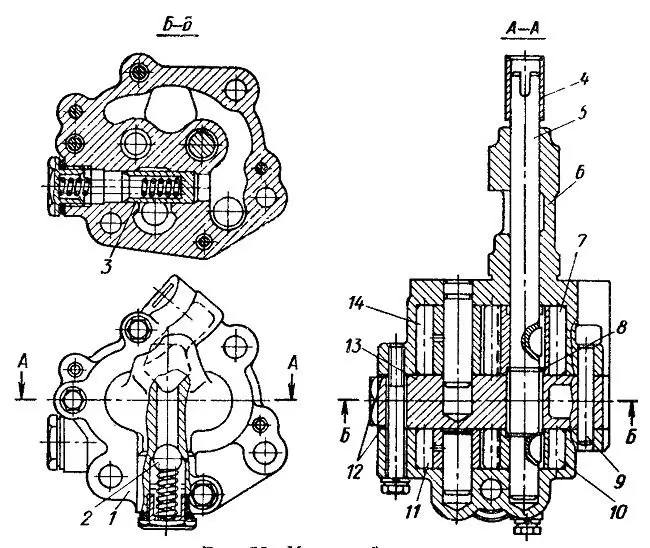

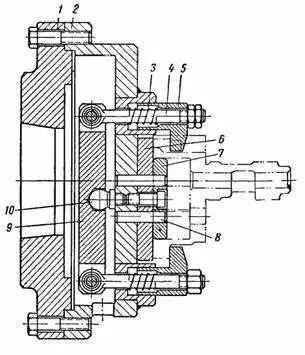

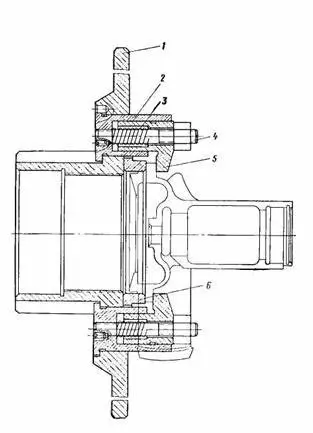

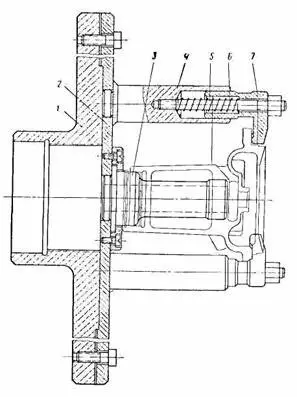

В корпусе 6 верхней части насоса (рис. 58) установлен вал 5, на верхнем конце которого имеется паз. На этом конце вала имеется центрирующая втулка 4, которая увеличивает жесткость верхней части вала. В паз входит перо промежуточного вала привода насоса.

Ведущие прямозубые шестерни 7 и 10 соответственно верхней и нижней секций насоса установлены на валу 5 на сегментных ключах. Ведомая шестерня 14 верхней секции сидит на валу.

Верхняя часть отделена от нижней промежуточной крышки 13, в которой находится редукционный клапан 3. Его поршень сжимается винтовой пружиной. Клапан регулируется на давление 2,75-3 кгс / см2. При давлении менее 2,75 кгс / см2 плунжер клапана упирается в торцевую поверхность отверстия в крышке. При увеличении давления плунжер клапана перемещается по направляющей и при давлении 2,75—2 мм—

3,0 кгс / см2 кромка плунжера открывает отверстие, через которое масло из сливной линии отводится в линию всасывания.

Плунжер клапана может колебаться с частотой из-за периодических импульсов давления, генерируемых редуктором

В некоторых режимах частота этих колебаний может совпадать с собственной частотой колебаний плунжера на пружине. Резонанс в этой системе сопровождается резким увеличением амплитуды колебаний плунжера, что иногда может быть причиной поломки его пружины.

Исследование вибрации плунжера редуктора давления масляного насоса двигателя ЗИЛ-130 показало, что собственная частота колебаний плунжера намного ниже частоты возбуждающих колебаний, а амплитуда его колебаний мала (максимальная амплитуда не превышает 0,75 мм на частоте 70 Гц, рис.59). Колебания исследовались с помощью специального малогабаритного дифференциального индуктивного преобразователя смещения с сердечником из карбонильного железа, соединенным с плунжером клапана. Датчик питался от переменного тока (частота 8 кГц).

Рис. 58. Масляный насос:

1 — корпус нижней секции; 2 — перепускной клапан; 3 — редукционный клапан; 4 — центрирующая втулка; 5 — вал масляного насоса; 6 — верхняя часть тела; 7 — ведущая шестерня верхней части; 8 — пружинное кольцо; 9 — штифт; 10 — ведущая звездочка нижней части; 11 — ведомая звездочка нижней секции; 12 — прокладки: 13 — промежуточная крышка; 14 — ведущая звездочка верхняя

Характеристики противодавления верхней части масляного насоса показаны на рис. 60. В диапазоне рабочих давлений насос имеет достаточно высокий объемный и гидравлический КПД. Гидравлический КПД при давлении до 3,5 кгс / см2 в рабочем режиме диапазон частоты вращения от 0,82 до 0,87. Суммарный КПД этой секции насоса при давлении 3,5 кгс / см2 находится в пределах 0,6-0,7.

Расход нижней секции насоса составляет примерно 40% от расхода верхней секции.

В корпусе нижней части расположен шаровой редуктор давления с винтовой пружиной.

Давление, при котором открывается этот клапан, составляет 1,2 кгс / см2, что защищает воздушно-масляный радиатор от разрушения при запуске двигателя на холодном масле.

На расход масляного насоса влияет осевой зазор между торцами шестерен и корпусом насоса, равный 0,05-0,09 мм. Это пространство создается тонкими бумажными прокладками, помещенными между каждым слотом и средней крышкой. Если конечный зазор превышает 0,2 мм, гидравлический КПД насоса резко ухудшается. Итак, под давлением

2,0 кгс / см2, при увеличении расстояния от 0,2 до 0,3 мм гидравлический КПД снижается с 0,72-0,73 до 0,56-0,60, а при расстоянии 0,4 мм этот КПД составляет всего 0,25-0,35 (на валу насоса скорость 250-500 об / мин). Изменение радиального зазора незначительно влияет на гидравлический КПД насоса.

Читайте также: Циркуляционные насосы из Венгрии

Некоторые параметры масляного насоса двигателя ЗИЛ-130 приведены в таблице восемнадцать.

18. Основные параметры масляного насоса

000_uchebniki/00660dvigateli/005_avtomobilni_dvigatel_zil_130_Kriger_1973/060.htm

Видео:Как проверить масляный насосСкачать

Ремонт приборов системы смазни и охлаждения двигателя ЗИЛ-130

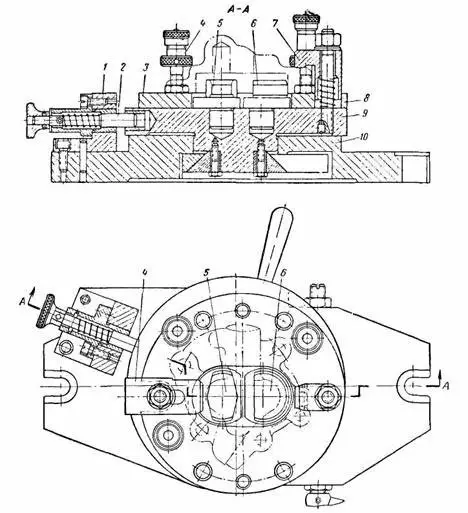

Масляный насос. Мотопомпа ЗИЛ-130 — двухсекционная шестеренчатая. Верхняя часть насоса подает масло в маслопровод, а нижняя часть прокачивает масло через маслоохладитель.

Надежность и срок службы автомобильного двигателя во многом зависит от работы системы смазки, которая выполняет ряд таких важных функций, как подача масла в достаточном количестве на трущиеся поверхности, восстановление первоначальных свойств масла в определенных пределах и охлаждение масло.

Масло, подаваемое на трущиеся поверхности, снижает трение, отводит тепло, выделяемое при движении трущихся поверхностей, и очищает эти поверхности от продуктов износа. Кроме того, наличие масла на наиболее важных поверхностях раздела цилиндро-поршневого узла обеспечивает необходимое гидравлическое уплотнение цилиндра, предотвращая, таким образом, проникновение газов в картер.

Одним из важнейших параметров системы смазки двигателя является производительность масляного насоса, которая характеризуется количеством масла, которое проходит через систему в единицу времени.

Производительность масляного насоса обычно выбирается с большим запасом, необходимым для поддержания постоянного давления масла по мере увеличения зазора в коренных и шатунных подшипниках. Кроме того, этот запас производительности необходим для

перекрывают утечки масла внутри насоса через зазоры между шестернями и корпусом, которые увеличиваются по мере увеличения износа деталей в процессе эксплуатации. Однако в технических условиях на проверку и сортировку деталей двигателей различных марок размеры деталей помпы (диаметр окружности выступов ведущей и ведомой шестерен, диаметр и глубина лыски этих шестерен в корпус насоса и др.) значения радиального и лобового зазоров не показаны.

Кандидат технических наук. Научно-исследовательская лаборатория двигателей АРЕМЗ-МАДИ показала, что даже небольшое увеличение конечного и радиального зазоров между шестернями и корпусом насоса значительно снижает их производительность и давление в системе смазки двигателя ЗИЛ-130.

В большей степени на производительность насоса влияет увеличенный радиальный зазор. При этом увеличение конечного зазора до 0,15 × 0,2 мм и радиального зазора до 0,10 × 0,12 мм не вызывает значительного снижения КПД насоса, особенно на высоких оборотах.

Во время работы двигателя, поскольку сопротивление прохождению масла в системе смазки двигателя уменьшается из-за увеличения зазоров в подшипниках и других поверхностях раздела, производительность насоса увеличивается, а количество масла, которое проходит через систему смазки, увеличивается. Это обеспечивает постоянное давление в системе смазки. Чем меньше начальная маржа производительности, тем быстрее придет время, когда эта маржа закончится. Дальнейшее снижение сопротивления системы смазки приводит к резкому падению давления. Такой случай часто встречается в практике капитального ремонта двигателей. Из-за увеличенных зазоров в подшипниках коленчатого и распределительного валов исправный насос при установке на двигатель не развивает необходимое давление. В таких случаях мастерские прибегают к удлинению пружины предохранительного клапана, чтобы переместить точку открытия предохранительного клапана в сторону более высокого давления. Внешне все нормально, но по сути такая регулировка вредна, так как существенно снижается или отменяется запас хода, что неизбежно приводит к резкому падению давления в самом начале работы такого двигателя.

Исследования кандидата технических наук. Н. Фролов также дал возможность обосновать технические условия на проверку и сортировку деталей масляного насоса двигателя ЗИЛ-130.

Срок службы масляного насоса больше, чем у двигателя ЗИЛ-130. Поэтому при поступлении двигателей в ремонт нет необходимости полностью разбирать насосы, а достаточно сделать контрольное отверстие, очистить редуктор давления и проверить параметры насоса на испытательном стенде и после испытаний принять решение о дальнейших действиях ремонт.

Повышенная производительность насоса и, как следствие, давление в системе после установки насоса на двигатель из-за удлинения

пружина предохранительного клапана приводит к значительному снижению запаса производительности и поэтому неприемлема. Поэтому необходимо проверить жесткость всех пружин редукторов давления.

Увеличение зазора между шестернями и корпусом насоса вызывает снижение объемного КПД насоса во всем диапазоне скоростей.

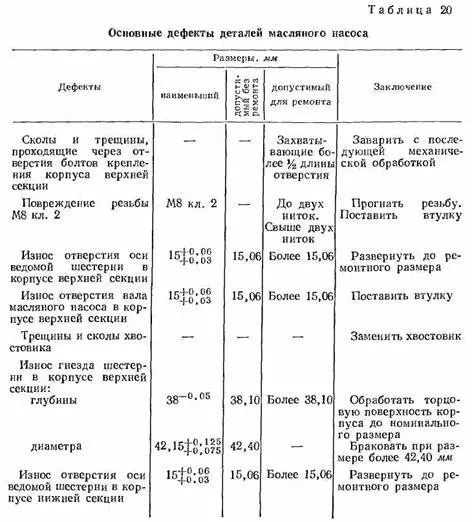

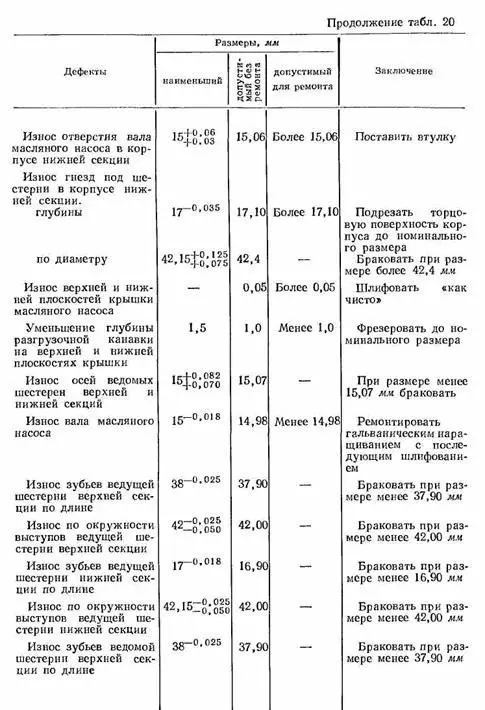

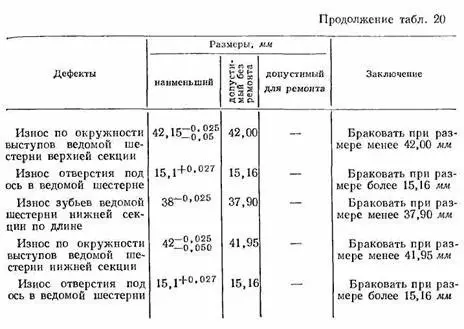

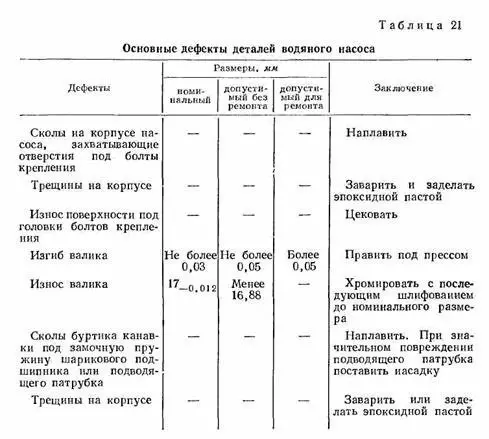

Основные дефекты масляного насоса указаны в таблице. 20. Несмотря на износ зубьев, шестерни можно использовать повторно, реверсируя, так что сцепление находится на неизношенной стороне.

В случае появления сколов на корпусе верхней части масляного насоса, проходящих через отверстия крепежных болтов и захватывающих не более половины длины отверстия, корпус устанавливается и фиксируется в тисках и шлифовальном круге 0 50 мм с зернистостью 24-36СТ1-Т1 на керамической связке, сверлом с гибким стержнем обрабатывают кромки дефектного участка под углом 45 °. После обработки корпус верхней секции медленно нагревают в электропечи до температуры 600-650 ° С. Резьбовое отверстие М8 и дефектный участок фланца сплавляют нейтральным ацетилен-кислородным пламенем с помощью горелки с соплом. № 3. При сварке использовать присадочные прутки чугунные, но медные 03 мм ГОСТ 2671-44 и проточные ОСТ 1011-49. Во время пайки поддерживается температура детали 600–650 ° С. Шов должен выступать на 1–1,5 мм над основным металлом. Не допускаются раковины и включения шлака в шов. После завершения сварки корпус волчка медленно охлаждается в термокамере или варочной яме. Охлажденный корпус продувается и выдувается сжатым воздухом, а место сварки очищается на машине проволочной щеткой. С помощью гибкого приводного сверла с колесом 0 50 мм, зерно 24-36 CT1 — T1 с керамической связкой, сварной шов обрабатывают по шаблону по всему периметру фланца, сохраняя геометрию детали в соответствии с чертежом. Края фланца подпилите напильником и удалите заусенцы.

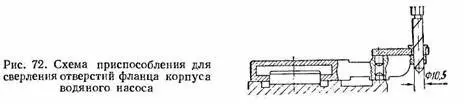

После закрепления корпуса на столе для сверления просверлите отверстие 6,7 мм во фланце вдоль проводника, снимите фаску 1,5 X X 45 ° и нарежьте резьбу M8 cl. 2.

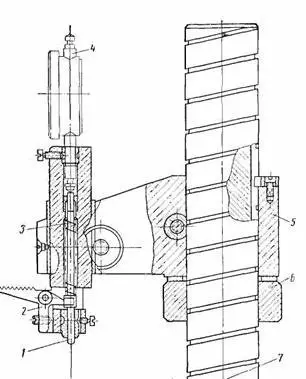

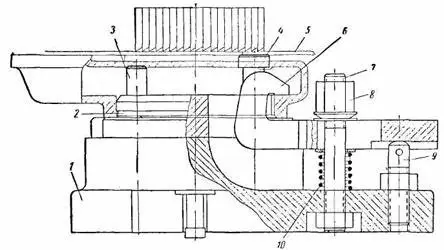

Рис. 62. Приставка токарная для обработки отверстия в корпусе верхней части

масляный насос: 1 — лицевая панель; 2 — корпус устройства; 3 — пружина; 4 — болт; 5 — задержка; 6 — упор; 7 — монтажная пластина; 8 — штифт: 9 — коромысло; 10 — шаровой шарнир

Если повреждено до двух резьб, то M8 cl. 2 отрегулируйте касанием. Если повреждено более двух ниток, класс М8. 2 корпус верхней части масляного насоса закреплен на буровом столе, а изношенное отверстие M8 cl. 2 расточены диаметром 11,7 мм

на глубину 15 мм. В просверленное отверстие наложить резьбу М14 кл. 2 на глубину 15 мм, вверните винт и зафиксируйте штифтом 03 мм. Выступающий конец отвертки и штифт подпиливаются заподлицо с основным металлом, а в отвертке нарезается резьба M8 cl. 2 на глубину отверстия.

Читайте также: Топливный насос d245 12s

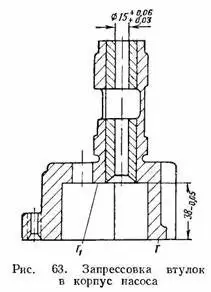

Изношенное отверстие оси ведомой шестерни разводят машинной стреловидностью (ГОСТ 1672-43) на ремонтный размер (диаметр 15,2 + 0,06 + 0,03 или диаметр 15,4 + 0,06 + 0,03 мм) по токопроводящей трубе.

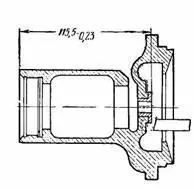

При износе расточки вала корпус верхней части масляного насоса фиксируется в приспособлении (рис. 62), которое устанавливается на токарном станке 1А616. Отверстие диаметром 15 мм рассверлено на 018,8 мм насквозь

сверлом, закрепленным в шпинделе с качающимся шпинделем, а затем развернутым разверткой станка до диаметра 20 + 0,045 мм.

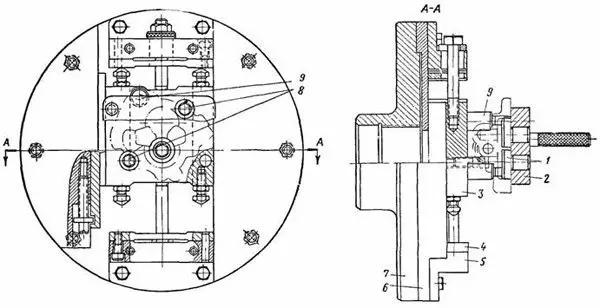

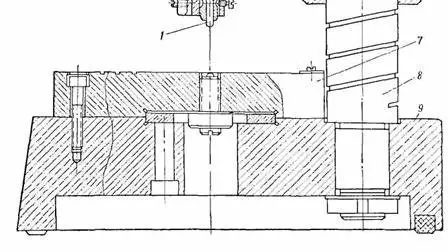

Рис. 64. Устройство для развальцовки трех бобышек в корпусе нижней части масляного насоса

Рис. 65. Устройство для сверления отверстий в корпусе нижней части масляного насоса

При появлении трещин и изломов хвостовика корпуса верхней секции деталь устанавливается и фиксируется на том же оборудовании (см. Рис.62), дефектный хвостовик срезается, оставляя буртик 0,5 × 0,2 мм для покрытие и поверхность среза — примыкание. Затем сначала просверливается отверстие диаметром 15 + 0,06 + 0,03 мм для диаметра 23,7 + 0,1 мм и, наконец, диаметром 24,8 + 0,05 мм со скосом 0,5 × 45°.

Стыки штампованных поверхностей сварены электросваркой электродной проволокой марки НМЖМС 28-2,5-1,5 ГОСТ-ТУ 2008-47.

В устройстве устанавливается и закрепляется корпус верхней секции с запрессованным хвостовиком, выступающий конец хвостовика обрезается рубанком. Затем стыки двух диаметров сверху «одинаково остро» шлифуют, отверстия раскатывают вдоль проводника на диаметр 15 + 0,06 + 0,03 мм по прямой и поверхность Т направляют, выдерживая номинальный размер от Т1 до Т, равный 38-0,05 мм.

Изношенное отверстие вала ведомой шестерни нижнего корпуса расширено до ремонтного размера (диаметр 15,2 + 0,06 + 0,03 или

Для развертывания этих отверстий создаются эталонные технологические поверхности путем механической обработки по шаблону отверстий диаметром 11 мм в трех выступах корпуса. Эта операция выполняется с помощью устройства, изображенного на рис. 64. Деталь устанавливается на опорные пластины 5 и 8 поворотного стола 9, фиксируется с помощью сферических 6 и ромбических 5 пальцев и фиксируется зажимами 4 и 7. Поворотный стол имеет три отверстия и может фиксироваться в любом из трех положений с помощью Замок 2. Болт кронштейна 1 крепится к основанию 10 устройства.

После создания основания для расточки отверстия оси ведомой шестерни корпус фиксируется в устройстве (рис. 65). Устройство состоит из планшайбы 7, диска 6, планки 5, нажимной пластины 4 и ползуна 5. Корпус закреплен на опорах 9 ползуна с помощью монтажной планки 2 со штифтами 1 и фиксируется через монтажную планку двумя винтами 8. Закрепив корпус винтами, снимите крепежную пластину пальцами и откройте отверстие вала двигателя.

При перемещении курсора 5 по упорной пластине 4 развивается отверстие оси двигателя.

Изношенное отверстие вала масляного насоса восстанавливается с помощью втулки. Во-первых, отверстие диаметром 15 + 0,02 + 0,03 мм зенковано на 019,8 мм на глубину 21 мм. Отверстие с потайной головкой по токопроводу развертывается на 02О + 0,045 мм на глубину не менее 20 мм. Так

Изношенная высота захвата в теле нижней части (рис. 66) восстанавливается следующим образом. Деталь закрепляют в приспособлении (рис. 65), совмещая ось отверстия D (рис. 66) со шпинделем станка и шлифуя поверхность T 0 42,15 мм «до острой» на глубину, не превышающую 2 мм. Затем обрабатывают торец Т1, сохраняя высоту h равной 17-0,035 мм.

Переместив устройство с корпусом на 33,25 мм и обеспечив совпадение отверстия D1 со шпинделем станка, отшлифуйте поверхность Т до диаметра 42,15 мм, сохраняя размер I равным 17-0,035 мм. Не допускаются выступы на пересечении двух поверхностей.

Устройство состоит из корпуса 1, в котором установлены заглушка 2 и пружина 5. На оси 8 закреплен рычаг 7, соединенный с пружиной 5 и индикатором 4. Индикатор 4 закреплен в устройстве, подлежащем регулированию разрезная втулка 5 и винт 6.

Прибор устанавливают поочередно в отверстия D и D1 (рис. 66) и, поворачивая его на 360 °, проводят измерение. Разница показаний индикатора не должна превышать 0,04 мм.

плоскость лыски крышки масляного насоса составляет 0,03 мм на длине 50 мм.

Глубина выступа на верхней и нижней плоскостях крышки восстанавливается фрезерованием.

Рис. 66. Нижний регистр — рис. 67. Устройство для проверки

его масляная секция корпуса нижней масляной секции

Рис. 68. Инструмент для проверки непараллельности центральной крышки масляного насоса:

1 — действие; 2 — плечо; 3 — пружина; 4 — индикатор; 5 — скоба; б — орех грецкий; 7 — пластина; 8 — скалка; 9 — пластина

Фрезерование осуществляется в устройстве (рис. 69), состоящем из корпуса 1, шарикоподшипника 8 и коромысла 9, на котором закреплен болт 2 с пружиной 5 и L-образным зажимом 4. Крышка масляного насоса установлена на опорном кольце 7, центрируется 6 цилиндрическими и 5 ромбическими пальцами и фиксируется хомутами.

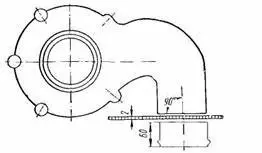

Помпа. Корпус водяного насоса изготовлен из алюминиевого сплава АЛ-4 (ГОСТ 2628-53), корпус подшипника — серый чугун СЧ15-32, ролик — сталь 40Х. Твердость ролика после

термообработка НВ241-285. Основные дефекты деталей водяного насоса приведены в таблице. 21.

Сколы на фланце корпуса водяного насоса удаляются наплавкой. Перед пайкой партию корпусов водяных насосов в течение 1,5 ч нагревают в электропечи до 180-200 ° С, затем плавят в нейтральном ацетилено-кислородном пламени горелкой с № 3.

В качестве присадочного материала используется резьба марки АЛ-4 (ГОСТ 2685—53 0 4 мм).

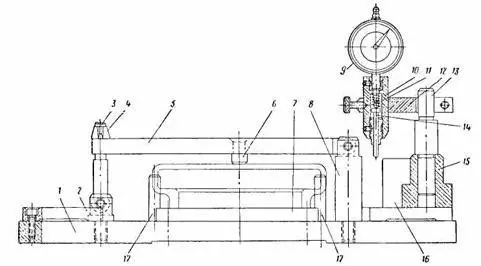

Для обработки фланца слесарно по поверхности применяется приспособление (рис. 70), позволяющее быстро и надежно закрепить деталь пневмозажимом. Устройство состоит из пластины 1, к которой прикручены соответственно опоры 2 и 10 для крепления напорного механизма и установки корпуса водяного насоса. Штифт 11 предназначен для фиксации корпуса водяного насоса при установке на устройство. Запорный механизм, состоящий из пневмокамеры 4 и вращающихся вокруг оси 8 тисков 9, закреплен на вертикальной стойке 5. Пневмокамера 4

закреплен на опоре 2 винтом 3. Тиски 9 соединены со штоком 7 пневмокамеры 4.

Корпус водяного насоса установлен на опоре 10 и поворотом ручки 6 распределительного клапана деталь фиксируется пневматическим запорным устройством.

После закрепления детали в оборудовании приварная поверхность фланца зачищается по контуру шлифовальным кругом электродрели.

Опорная поверхность фланца корпуса водяного насоса в процессе ремонта и в процессе эксплуатации может деформироваться. В случае деформации, превышающей допустимый размер, плоскость фланца фрезеруется «как чистая» с сохранением высоты фланца не менее 48,0 мм.

Читайте также: Какова конструкция напора для помпы

Рис, 69. Инструмент для фрезерования сливной канавки в крышке масляного насоса

Рис. 70. Слесарный инструмент корпуса водяного насоса

Для фиксации корпуса водяного насоса на фрезерном станке используется устройство (рис. 71), которое состоит из пластины с оправкой и стопорного устройства. Запорное устройство состоит из тисков 6, перемещаемых как по вертикали, так и по горизонтали, шпильки 7 с стопорной гайкой 8 и пружины 10, которая при отвинчивании гайки 8 перемещает тиски 6 вверх и затем освобождает корпус водяного насоса. Упор 9 ограничивает движение ручки 6 при движении в вертикальной плоскости.

Корпус водяного насоса устанавливается на шпиндель устройства, губка захвата вставляется в заплечик корпуса, и гайка штифта стопорного устройства затягивается.

Рис. 71. Устройство для фрезерования плоскости фланца корпуса в

1 — пластина; 2 — шпиндель; 3 — палец; 4 — установочный штифт; 5 — Зонд; 6 — задержка; 7 — шпилька; 8 — гайка; 5 — упор; 10 — пружина

Для определения толщины металла, снятого с поверхности фланца, вставьте щуп 5 между регулировочным штифтом и торцевой поверхностью фрезы.

Трещины на корпусе водяного насоса сваривают после нагрева детали до 180-200 ° С. Перед сваркой концы трещины просверливают, просверливают на глубину 3 мм сверлом Ø 4,0 мм и обрабатывают под углом 90 ° угол. Сварка проводится при общем нагреве детали в технологической последовательности, описанной выше.

После очистки сварного шва проверьте герметичность корпуса водяного насоса водой под давлением 3 кг / см2 при температуре 70 ° С. Просачивание воды через стык не допускается.

Когда более двух резьб на резьбе M8 X 1.0 изношены или порваны, резьбовое отверстие расширяется до 0 9,0 мм и приваривается. Затем «чисто» фрезеруют сопрягаемую плоскость корпуса подшипника водяного насоса, выдерживая расстояние между торцевыми плоскостями корпуса не менее 48,0 мм. На перфораторе по кондуктору просверливают отверстие диаметром 6,7 мм и нарезают резьбу М8 Х 1,0.

Устройство отображения состоит из индикатора 9, вставленного в корпус 10, соединенного посредством вывода 12 со стойкой 13. Устройство отображения установлено на опоре 15.

Корпус водяного насоса устанавливается на монтажную пластину 7 устройства до упора в штифты 17 и фиксируется заслонкой. Стрелка индикатора 9 переводится в нулевое положение по эталонной стойке и проверяется непараллельность правого, а затем левого крыльев.

Рис. 73. Устройство контроля плоскостности поверхностей корпуса водяного насоса:

1 — пластина; 2 — подставка для установки индикаторного устройства; 3 — откидной болт; 4 — гайка; 5 — штанга; 6 — палец; 7 — монтажная пластина; 8 — вилка; 9 — индикатор; 10 — корпус; 11 — пружина; / 2 — прижим: 13 — стойка; 14 — склад; 15 — встать; 16 — справочная стойка; 17 — штифты

Рис. 74. Устройство для поворота корпуса подшипника водяного насоса:

1 — лицевая панель; 2 — стекло: 3 — пружина; 4 — шпилька; 5 — задержка; приносить

Сломанный воротник под кольцом для ключей в корпусе подшипника водяного насоса сваривается газом в ацетилено-кислородном пламени. В качестве наполнителя используется пруток латунный марки МЖУ 59-1-1 ГОСТ 1012-47, 06,0 мм. Для фиксации детали при обработке паза, обрезки торца и снятия фаски после заточки борта используется приспособление (рис. 74), которое устанавливается на шпиндель токарного станка. Корпус подшипника водяного насоса установлен в кольце 6 устройства и отцентрован на его выступе 0 123,0 мм. Корпус подшипника фиксируется втулкой 5. Металлические отложения с поверхности буртика удаляются шлифованием штока 0 72,0 корпуса подшипника и обрезкой конца фланца до уровня основного металла (удаление металлических валиков) отверстие обрабатывается диаметром от 62 + 0,04 + 0,02 мм и шириной канавки от 3 + 0,04 + 0,02 мм до 064 + 0,2 мм. Затем сделайте фаску 0,5 x 45 °. Расстояние между канавками и наружными канавками корпуса подшипника должно составлять 21,9 + 0,14 мм.

Патрубок, имеющий перерыв на длину менее 30 мм, приваривается. Перед поверхностью дефектный участок зачищается шлифовальным кругом Е22 СТ1Б с пневматической дрелью. Образовавшийся после сварки шов обрабатывается шлифовальным кругом.

При разрыве водопровода корпуса водяного насоса на длину более 30 мм приваривается дополнительная ремонтная деталь.

Подшипниковый корпус водяного насоса устанавливается в устройство на горизонтально-фрезерном станке и, опираясь на деталь в устройстве по отверстиям под крепежные болты, дефектный конец патрубка вырезается фрезой Ø 150 мм с шагом расстояние 62,0 мм от

Рис. 75. Удаление неисправной части водозаборного шланга корпуса подшипника водяного насоса

торец (рис.75). К патрубку корпуса подшипника ровным швом приваривается дополнительная деталь. Сварка выполняется шлифовальным кругом заподлицо с основным металлом.

Зоны сколов путем захвата отверстий под болты корпуса подшипника к корпусу водяного насоса сваривают газовой сваркой. После поверхности сварной шов очищается,

за исключением поверхности контакта с корпусом водяного насоса, при этом диаметр втулки должен составлять 20,0 мм, а высота втулки — 10 мм.

При необходимости поверхность контакта с корпусом водяного насоса просверливается заподлицо с основным металлом. Непараллельность плоскости не должна превышать 0,1 мм.

Литые отверстия диаметром 8,5 мм просверливаются на приспособлении, в основе которого лежат отверстия диаметром 123 мм и диаметром 8,5 мм. Точность позиционирования отверстия должна составлять 0,15 мм.

Рис. 76. Отверстие для рукава для передней водяной подушки

помпа

Рис. 77. Устройство для обработки торцевой поверхности корпуса водяного насоса

Устройство (рис. 77) состоит из лицевой панели 1, на которой закреплен диск 2 с запорным устройством. Запорное устройство состоит из стакана 4, в резьбовое отверстие ввинчивается штифт 5 и в отверстие вставляется хомут 7. Пружина 6 предназначена для быстрого освобождения хомута 7 при снятии. Корпус подшипника устанавливают на шпиндель 3 и закрепляют двумя хомутами.

После фиксации детали на станке подрезается стык и отверстие

для гильзы делается отверстие диаметром до 24 Пр3 мм. Втулочный конец запрессованной втулки обрабатывается на том же устройстве, сохраняя размер 115,5-0,23 мм (рис. 76), и окончательно просверливается отверстие во втулке до диаметра 19,0 мм. По окончании операции торец втулки обрабатывается чугунной подушкой, установленной на оправке, которая закрепляется в пиноли задней бабки токарного станка.

Когда резьба 1/2 ″ в отверстии масленки изношена или порвана, конец выступа находится напротив оси отверстия корпуса подшипника на расстоянии 57,0 мм, затем резьба углубляется на всю длину заглушки. 3/8 ″ резьбы сбрасываются таким же образом. Головной конец ступицы утоплен на расстоянии 68,0 мм от отверстия в корпусе подшипника.

pro-zil-130/remont-i-ekspluataciya/remont-priborov-sistemi-smazki-i-ohlajdeniya-dvigatelya.html

🎦 Видео

масляный насос зил двс 645Скачать

ПОЧЕМУ МАСЛЯНЫЙ НАСОС теряет давлениеСкачать

Какие признаки неисправности масляного насоса. Симптомы и причины поломкиСкачать

Как проверить исправность маслянного насоса двигателя змз 402 снятого с двигателя.Скачать

ЗИЛ-130 – за что его любили советские водители?Скачать

центрфуга зил 130Скачать

Зил 645 причина падения давления масло двигателяСкачать

Центрифуга бензинового двигателя ЗиЛ 130, обслуживание при замене масла.Скачать

система масляный насос для компрессора зил 130"Скачать

Ремонт двигателя Зил-375 , 130 часть 2 сборкаСкачать

Масляной Насос Двигателя - Принцип работы, Ремонт и ОбслуживаниеСкачать

ЗИЛ 130 проверка давления масла после капиталкиСкачать

Зил 130 № 5 (Разборка двигателя)Скачать

История о масляном насосе...Скачать

Двигатель ЗИЛ-130Скачать

Ремонт масляного насоса нашей Нади.Скачать

Зил Ассенизатор. Замена масла двигателя.Скачать