Видео:Ремонт Зил 131 замена прокладки впускного коллектора!Скачать

Механизмы двигателя

Двигатель ЗИЛ-130 представляет собой четырехтактный агрегат с восемью цилиндрами, V-образно расположенными под углом 90˚. Карбюраторный двигатель. В двигателе внутреннего сгорания используется система водяного охлаждения, циркуляция в системе принудительная.

Рис. 1. Двигатель ЗИЛ-130

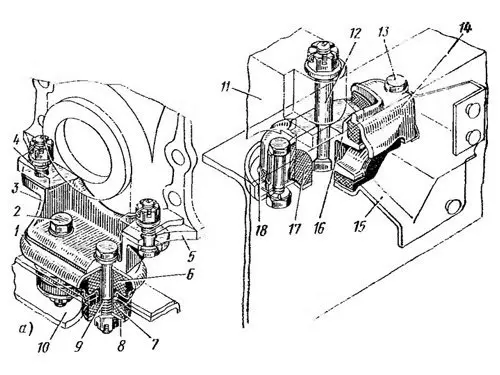

Рис. 2. Опора двигателя:

а — передняя опора; б — задняя опора; 1 — защитный колпак; 2 — болт крепления передней опоры; 3 — передний опорный кронштейн; 4 и 12 — болты крепления двигателя; 5 — передняя крышка блока цилиндров; 6 — верхняя подушка передней опоры; 7 — нижняя подушка передней опоры; 8 — стиральная машина; 9 — распорная втулка; 10 — ригель рамы; 11 — картер сцепления; 13 — болт крепления задней опоры; 14 — крышка; 15 — задний опорный кронштейн; 16 — башмак; 17 — подушка опоры спинки; 18 — регулировочная прокладка

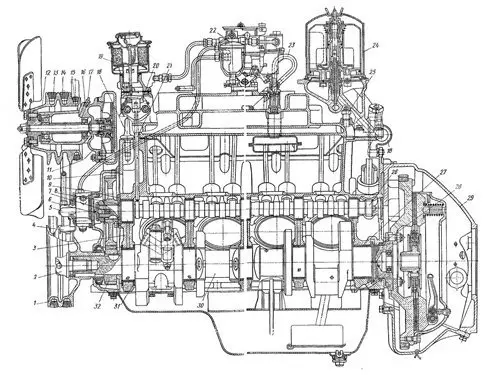

Рис. 3. Продольный разрез двигателя:

1 — шкив коленчатого вала; 2 — трещотка; 3 — блок цилиндров; 4 — индикатор установки угла опережения зажигания; 5 — датчик ограничителя максимальной скорости коленчатого вала; 6 — ролик привода ограничителя датчика; 7 — роликовая стопорная пружина; 8 — распорное кольцо; 9 — фланец упорный; 10 — передняя крышка блока; 11 — водяной насос; 12 — шкив водяного насоса; 13 — ремень привода генератора; 14 — ремень привода насоса гидроусилителя рулевого управления; 15 — ремень привода компрессора; 16 — пробка; 17 — масленка; 18 — рым-болт; 19 — воздушный фильтр маслозаливной горловины; 20 — топливный насос; 21 — держатель насоса; 22 — фильтр тонкой очистки топлива; 23 — патрубок вентиляции картера; 24 — центробежный (центробежный) масляный фильтр; 25 — датчик указателя температуры воды; 26 — распределительный вал; 27 — вкладыш коренного подшипника; 28 — сальник заднего коренного подшипника; 29 — сцепление; 30 — коленчатый вал; 31 — шайба упорная; 32 — звездочка распределительного вала

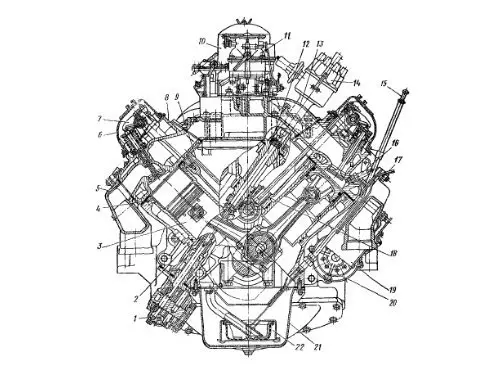

Рис. 4. Поперечный разрез двигателя:

1 — масляный насос; 2 — блок цилиндров; 3 — поршень; 4 — прокладка головки блока; 5 — отводящий трубопровод; 6 — крышка головки блока; 7 — штанга; 8 — головка блока; 9 — штанга; 10 — центробежный фильтр очистки масла; 11 — карбюратор; 12 — срабатывание распределителя зажигания; 13 — впускной патрубок; 14 — распределитель зажигания; 15 — указатель уровня масла; 16 — свеча; 17 — щиток свечей; 18 — толкатель; 19 — стартовый щиток; 20 — закуска; 21 — поддон картера; 22 — маслоприемник

Блок цилиндров отлит из чугуна, даже вставные гильзы (используются «мокрые» гильзы) — из чугуна, в состав которого входят ферритовые соединения. В верхней части БК есть специальная чугунная вставка. Эта часть блока быстрее изнашивается. Для продления срока службы в его тонкостенных кислотоупорных гильзах применяется запрессовка (материал — чугун). Для обеспечения герметичности покрытия в его верхней части в ГБЦ применяется асбестовая прокладка. Прокладка помогает зафиксировать втулку гильзы между блоком и головкой блока цилиндров. Два резиновых кольца уплотняют нижнюю часть вкладыша.

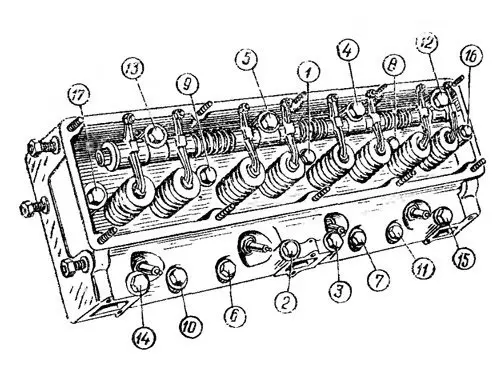

Головка блока цилиндров с вставными седлами и гидрораспределителями изготовлена из алюминиевого сплава. Между блоком и головкой блока цилиндров находится асбестовая прокладка. Крепление каждой головки к блоку осуществляется болтами (всего их 17), отверстия для них предварительно совмещены. Из общего количества крепежных болтов каждой головки блока цилиндров четыре используются для фиксации вала коромысла и одновременно используются для фиксации головки блока цилиндров.

Динамометрический ключ используется для затяжки крепежа и проверки силы затяжки. Это связано с разницей в расширении нагретого материала, из которого изготовлены головка блока (алюминий) и крепеж (сталь). Затяжка болтов крепления ГБЦ производится на холодном двигателе. Это связано с тем, что затяжка головки блока цилиндров будет увеличиваться или уменьшаться при повышении или понижении температуры двигателя внутреннего сгорания. При температуре двигателя:

- в районе 0 ° C усилие зажима должно составлять ≥ 9 кгс ∙ м (90 Н ∙ м)

- в диапазоне температур + 20 ° — + 25 ° С — в пределах 11 кгс ∙ м (110 Гн ∙ м).

- ниже 0 ° C запрещается затягивать болты крепления головки. Чтобы иметь возможность выполнять затяжку при таких температурах, двигатель необходимо сначала прогреть.

После затяжки болтов крепления головки блока цилиндров следует проверить и при необходимости отрегулировать клапанный зазор. Болты крепления выхлопной трубы затягиваются вместе с затяжкой болтов крепления ГБЦ.

На рис. 5 показано, как затягиваются крепежные винты ГБЦ в два этапа:

- затяжка всех крепежных болтов;

- их дальнейший набросок с первого по пятый.

Рис. 5. Последовательность затяжки болтов крепления ГБЦ

Таким образом можно обеспечить полное прилегание поверхностей головки к блоку. Сначала следует удалить отложения из водяных отверстий камеры сгорания, БК и ГБЦ, затем приступить к замене прокладок. Прокладка крышки ГБЦ имеет рифленую поверхность. Для правильной установки поверхность с канавками должна быть обращена к крышке головки блока цилиндров. Усилие затяжки гаек крепления крышки головки блока цилиндров необходимо отрегулировать — оно должно составлять от 0,5 до 0,6 кгс ∙ м (от 5 до 6 Н ∙ м). Затяжку нужно производить равномерно.

Материал поршня — алюминиевый сплав с оловянным покрытием. Необходимо проверить соответствие гильзы и поршня. Лента масляного щупа размером 200x10x0,08 мм и поршень утоплены в цилиндр. Лента натягивается с усилием. Лента застряла в цилиндре между его стенкой и поршнем, и необходимо приложить усилие, чтобы освободить ее. Необходимо измерить силу, прилагаемую для натягивания ленты — ее значение должно быть от 2 до 3,5 кгс (20-35 Н).

Фиксация плавающих штифтов в поршне происходит с помощью двух стопорных колец. Точность штифтов очень высокая. Пальцы продеваются в шатуны и поршни. По внешнему диаметру пальцы разделены на несколько групп (их всего четыре). В качестве критерия сортировки используется внешний диаметр. Чтобы обозначить принадлежность детали к определенной группе, на нее наносится соответствующее обозначение краской. Место нанесения этого обозначения:

- для поршней — на внутренней поверхности;

- у шатуна — на небольшой головке, внешняя поверхность которой имеет цилиндрическую форму;

- к пальцам — на внутренней поверхности.

Для сборки можно использовать только части группы. Для этого каждый из них необходимо пометить знаком, указывающим, что он принадлежит к этой группе. Следует помнить, что на сопрягаемых поверхностях деталей могут появиться царапины. Чтобы этого не произошло, поршни сначала помещают в масло, а затем нагревают до 55 ° C. Только после этого приступают к установке поршня и поршневого пальца.

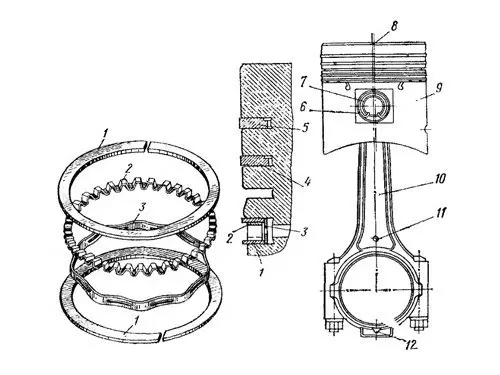

Количество поршневых колец, установленных на каждом поршне, — четыре, включая один маслосъемник и три поршневых кольца. Разница между двумя верхними компрессионными кольцами — нанесенный хром. Хромированная внешняя цилиндрическая поверхность.

Нижняя сторона компрессионных колец сужается. Основание конуса обращено вниз. Компрессионные кольца установлены правильно, если канавка, расположенная на их внутренней цилиндрической поверхности, обращена вверх (рис. 6). Скребковое кольцо разделено: это два стальных кольца плоской формы, а также два расширителя, осевое и радиальное.

Рис. 6. Поршень с шатуном:

1 — кольцевой диск маслосъемного кольца; 2 — расширитель осевой; 3 — расширитель радиальный; 4 — нижнее и среднее компрессионные кольца; 5 — верхнее компрессионное кольцо; 6 — стопорное кольцо; 7 — поршневой палец; 8 — стрелка на днище поршня; 9 — поршень; 10 — шатун; 11 — отметка на шатуне; 12 — шпилька на крышке шатуна

При сборке поршня плоские стальные кольца устанавливаются таким образом, чтобы блоки кольцевых дисков располагались под углом 180 ° друг к другу. Угол установки блоков обоих расширителей относительно стальных дисковых блоков должен составлять 120°.

Благодаря такой форме эластичных лент можно получить оптимальное распределение давления кольца, которое оно оказывает на стенки гильзы. Это способствует увеличению трудового ресурса детали и позволяет менять кольца при своевременном обслуживании только при капитальном ремонте ДВС. Перед заменой поршневых колец проверяется расход отработанного масла, для чего устраняются внешние утечки масла, промывается фильтр системы вентиляции картера и удаляются отложения на клапане. Это необходимо сделать до принятия решения о капитальном ремонте ДВС. Если нет достаточных оснований для принятия решения о замене поршневых колец, этого делать нельзя — это может привести к снижению ресурсов ДВС.

Необходимость замены поршневых колец или отправки ДВС на капитальный ремонт определяется только после диагностики на специальном оборудовании.

Срок службы двигателя внутреннего сгорания ЗИЛ-310 можно продлить, если:

- соблюдать рекомендации производителя двигателя по типу используемого топлива и моторного масла;

- своевременно прочистить клапаны и патрубки вентиляции картера, центробежный масляный очиститель;

- проволочные фильтры (вентиляция воздуха и картера).

Шатуны стальные, имеют I-образное сечение, в верхнюю головку детали запрессована бронзовая втулка. Вкладыши вдавливаются в нижнюю. Гильзы изготовлены из сплава алюминия и олова (их называют сталь-алюминиевые), они тонкостенные.

Точность изготовления вкладышей дополнительно исключает необходимость точного выравнивания их поверхности (соскабливания) и стыков, а также использования распорок. Кроме того, такие действия запрещены.

При установке поршня и шатуна необходимы следующие правила:

- направление стрелки, расположенной внизу — в сторону передней части коленчатого вала;

- направление в одном направлении стрелки и отметки, расположенной на шатуне — это правило действует, когда в сборке установлен комплект для цилиндров, расположенных слева (левая сборка);

- Направление отметки на шатуне и стрелки в разные стороны — так должен быть установлен комплект для цилиндров, расположенный справа (правая группа).

Усилие для затяжки гаек болтов шатуна динамометрическим ключом должно составлять от 5,6 до 6,2 кгс ∙ м (от 56 до 62 Н ∙ м). Проверяя необходимое усилие, при каждой разборке корпуса поддона проводится дальнейшая затяжка гаек.

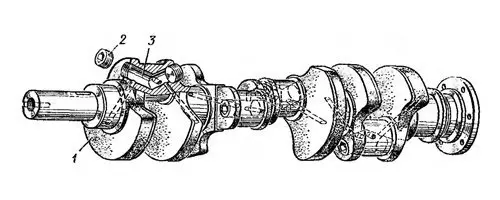

Коленчатый вал имеет пять подшипников, есть закаленные пальцы. Одна часть сделана из стали. Коленчатый вал снабжен смазочными каналами (рис. 7). Входящие в комплект полости для очистки масла закрывают пробки. Крышки имеют внутренний шестигранный ключ, который используется для отвинчивания. Усилие для их затяжки должно быть не менее 3 кгс ∙ м (30 Н ∙ м). Допустимым размером выступа детали над поверхностью коленчатого вала является высота фаски. Полости убираются во время ремонтных работ. Очистку необходимо проводить также при замене шатуна и коренных подшипников, а также при пробеге более 100 000 км.

Рис. 7. Вал двигателя:

1 — противовес; 2 — пробка; 3 — полость для центробежной очистки масла

Вкладыши коренных подшипников всех подшипников взаимозаменяемы. Это касается не только задней опоры.

Усилие, необходимое для затяжки болтов крышки коренных подшипников с помощью динамометрического ключа, составляет от 11 до 13 кгс ∙ м (от 110 до 113 Н ∙ м). Необходимо проверять силу затяжки и, при необходимости, подтягивать эти болты каждый раз при снятии поддона картера. При износе вкладышей коренных и шатунных подшипников проводится одновременная замена — заменяются обе половинки детали. Две упорные шайбы сталь-алюминий предотвращают осевое перемещение коленчатого вала. Шайбы имеют форму полукольца, место их установки — в паз БК на шейке переднего корня.

Динамическая балансировка коленчатого вала проводится после сборки с маховиком и сцеплением. Болты крепления маховика на фланце коленчатого вала затягиваются с усилием 14-15 кгс ∙ м (140 — 150 Н ∙ м).

Материал, из которого изготовлен маховик, — чугун. Крепится к фланцу коленчатого вала 6 болтами. Маховик имеет стальную коронную шестерню. С его помощью стартер запускает двигатель внутреннего сгорания. Смещение одного из крепежных отверстий детали составляет 2 ° — это необходимо учитывать при сборке с коленчатым валом. Гайки крепления маховика должны быть затянуты на фланец коленчатого вала с таким же усилием. Болты крепления маховика должны быть затянуты.

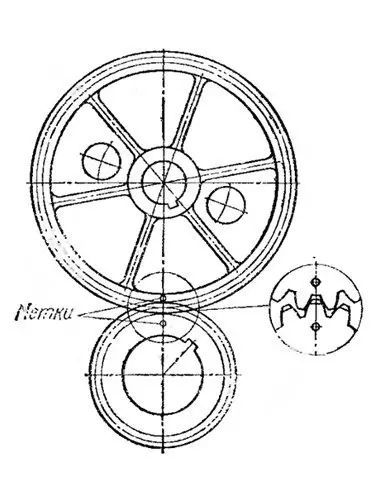

Распределительный вал выполнен из стали. Включает закаленные кулачки и ведущую шестерню распределителя. Распределительный вал пятиточечный. Втулки запрессовываются в опоры (они изготовлены из биметаллической ленты). Распредвал приводится в движение двумя шестернями. Установка колес коленчатого и распределительного валов считается правильной, если метки находятся на прямой линии, соединяющей центры этих колес (рис. 8).

Рис. 8. Расположение меток на звездочках при настройке фаз газораспределения

Материал клапанов — жаропрочная сталь. Клапаны расположены в головке блока цилиндров в ряд под углом к оси цилиндра. Клапаны управляются от распределительного вала через штоки, кнопки и коромысла. Седла клапанов скошены. Угол рабочей фаски на впускном клапане 30 °, на выходе — 45°.

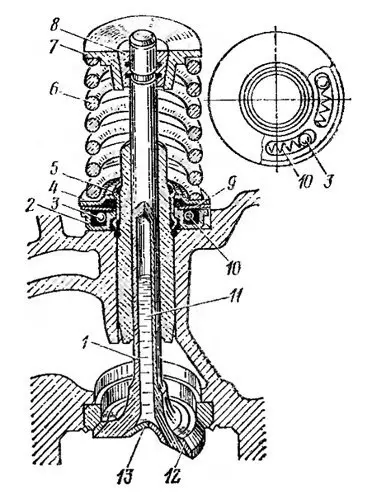

Для увеличения сока сливных клапанов используется механизм принудительного вращения (рис. 9).

Рис. 9. Механизм поворота сливного клапана:

1 — клапан; 2 — неподвижный корпус; 3 — шар; 4 — шайба упорная; 5 — стопорное кольцо; 6 — пружина клапана; 7 — тарелка пружины клапана; 8 — клапан сухаря; 9 — тарельчатая пружина механизма; 10 — возвратная пружина 8 11 — наполнитель; 12 — наплавка; 13 — заглушка

Если есть стук в клапанном механизме, их проверяют. При необходимости регулируют зазоры между клапанами и коромыслами. Пределы зазора, установленные как для впускных, так и для выпускных клапанов, составляют от 0,25 до 0,30 мм. Регулировка зазора осуществляется с помощью специального регулировочного винта с контргайкой. Регулировочный винт находится в коротком плече коромысла. Регулировку можно производить только на холодном двигателе.

Регулировка осуществляется следующим образом: поршень первого цилиндра устанавливается в верхней мертвой точке такта сжатия. Эта точка также называется CCT. На шкиве коленчатого вала необходимо сделать отверстие под меткой ВМТ на указателе угла опережения зажигания.

После установки поршня первого цилиндра и отверстия на шкиве коленчатого вала в этом положении регулируют клапанные зазоры цилиндров:

| впуск и выпуск 1-го цилиндра | выхлоп 4-го цилиндра |

| выхлоп 2-го цилиндра | выхлоп 5-го цилиндра |

| впуск 3-го цилиндра | впуск 7-го цилиндра |

| впуск 6-го цилиндра |

Регулировка остальных клапанов начинается поворотом коленчатого вала на 360°.

Неисправности, которые могут возникнуть, если ДВС долгое время работал с неправильно отрегулированными зазорами:

- клапаны могут гореть;

- детали механизма изнашиваются быстрее ожидаемых сроков;

- коромысла, толкатели (их опорные поверхности) и кулачки распределительных валов изнашиваются.

При разборке двигателя с пробегом более 70 000 км в обязательном порядке необходимо проверить состояние возвратных пружин и шаров механизма поворота выпускного клапана.

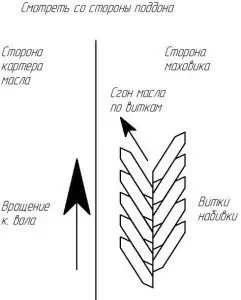

При появлении износа витков пружины необходимо открыть деталь изношенной частью вниз. Необходимо правильно собрать механизм поворота клапанов: в выбранном направлении вращения пружина устанавливается за шаром.

Подъемники клапана (они полые) изготовлены из стали. К торцу детали приваривается чугун — это повышает надежность двухтактной пары. В толкателе в нижней части детали просверливается отверстие, которое используется для смазки.

Впускная труба изготовлена из алюминиевого сплава. Трубопровод общий для двух рядов цилиндров. Находится между ГБЦ. Жидкостная полость детали используется для нагрева смеси. Затяжка гаек крепления труб выполняется равномерно. Важно выполнять это последовательно — поперечно. Усилие для затяжки гаек, которыми деталь крепится к головке, должно составлять от 1,5 до 2,0 кгс ∙ м (15-20 Н ∙ м).

Сливные трубы изготовлены из чугуна. Они расположены по бокам БЛ.

Видео:ЗИЛ мотор замена паук лайк и подписка комментария не забудьтеСкачать

Смазочная система

На ЗИЛ-130 используется комбинированная схема. Он сочетает в себе систему распыления и циркуляции, обеспечивающую принудительную подачу масла (рис. 10). Радиатор используется для охлаждения масла.

Рис. 10. Схема системы смазки двигателя:

а — общая схема смазки; б — подача масла к валу коромысла; в — смазка регулировочного винта и верхнего наконечника стержня; г — смазка стенок цилиндра; 1 — масляный насос; 2 — канал для подачи масла от насоса к фильтру; 3 — масляная распределительная камера; 4 — указатель давления масла; 5 — сигнальная лампа аварийного снижения давления масла; 6 — центробежный фильтр очистки масла; 7 — воздушный фильтр; 8 — компрессор с аэрозольной смазкой; 9 — левый основной канал; 10 — шланг подачи масла для смазки компрессора; 11 — шланг для слива масла из компрессора; 12 — шкив коленчатого вала; 13 — полость для очистки центробежного масла в пальцах шатуна коленчатого вала; 14 — правый основной канал; 15 — маслоприемник; 16 — шланг подачи масла к маслоохладителю; 17 — клапан отключения маслоохладителя; 18 — канал в коромысле клапана; 19 — полая ось коромысла; 20 — отверстие в шатуне для подачи масла к стенке цилиндра

В систему смазки входит двухкамерный масляный насос. Верхний отсек предназначен для подачи масла через центрифугу в систему смазки, нижний отсек — для питания маслоохладителя. Насос имеет два клапана. В крышке установлен редукционный клапан — он используется для перепуска масла из напорной камеры в камеру всасывания. Перепускной клапан установлен в корпусе нижнего отсека. Уровень давления в редукторе устанавливается на показатель не менее 3,2 кгс / см², или 320 кПа, в байпасе — 1,2 кгс / см² (120 кПа).

В системе смазки установлен центробежный масляный фильтр (рис. 11). Фильтр имеет реактивный привод: масло выходит из корпуса через сопла и создает реактивную силу для вращения центрифуги своей струей. Фильтр входит в серийную систему.

Рис. 11. Масляный фильтр:

1 — литье; 2 — прокладка; 3 — ротор; 4 — уплотнительное кольцо; 5 — крышка ротора; 6 — сетчатый фильтр; 7 — вставка; 8 — крышка фильтра; 9 — ось; 10 — вставить кольцо; 11 — стопорное кольцо; 12 — гайка уплотнительная; 13 — гайка шайба; 14 и 15 — гайки; 16 — барашковая гайка; 17 — шайба упорная; 18 — труба вала; 19 — упорное кольцо шарикового подшипника; 20 — упорный подшипник; 21 — основание фильтра; 22 — перепускной клапан

Если после выключения двигателя центрифуга, продолжая вращаться, издает характерный звук, значит, она исправна. Работающий насос может продолжать работать до 3 минут после остановки двигателя.

В центрифуге создается центробежная сила, которая действует на механические частицы в составе масла. Воздействие центробежной силы на масло приводит к вытеснению механических частиц. Они оседают плотным осадком на боковых стенках крышки корпуса. При замене масла в картере насос очищается и удаляется осадок.

Рекомендации по очистке масляного фильтра:

- заглушите двигатель и подождите около часа, пока из него вытечет масло;

- откручиваем гайку 15 и снимаем кожух 8;

- откручиваем колпачок, который находится в корпусе 21. Чтобы корпус не начал вращаться, в пустое отверстие колпачка вставляется стержень;

- отверните гайку 14 свечным ключом и снимите крышку корпуса 5 (гайка 14 снимается вместе с крышкой);

- снимите сетчатый фильтр 6 и вставьте его 7;

- очистить удаленные детали от грязи, затем вымыть их. Образовавшиеся на сетке фильтра смоляные отложения (если их невозможно удалить при очистке) и повреждение сетки — основание для замены фильтра;

- удалить грязь с прокладки картера 2.

Конец кожуха, прилегающий к уплотнению 2, не должен быть поврежден — из-за повреждения может произойти утечка масла.

Порядок сборки снятых деталей обратный. При установке фильтр 6 центрируется на буртике корпуса 3 насоса.

Перед установкой кожуха проверяется вращение насоса: он должен вращаться движением руки. Достаточно вручную затянуть гайку 15, фиксирующую кожух. Не рекомендуется снимать корпус с оси насоса и откручивать для этого гайку 16 на его оси. Эта попытка удалить загрязнения может повредить подшипники. Эта операция разрешена только тогда, когда корпус 3 вращается неудовлетворительно. Крышка 5 снята, осевая гайка 16 откручена, корпус 3 и шайбы сняты с вала. Далее проверяется состояние оси и втулки. Опорное кольцо подшипника не должно попадать в корпус фильтра. Промывка бензином удаляет грязь с втулок. Форсунки 1 необходимо тщательно очистить — изменение размера калиброванного отверстия не допускается. Последовательность установки корпуса 3 обратная.

После завершения установки проверяется вращение насоса. Двигатель должен быть теплым. Проверка осуществляется по звуку.

База с принудительной вентиляцией. Для этого через клапан 3 (рис. 12) из него засасываются газы во впускной коллектор ДВС. Клапан в зависимости от режима работы ДВС может подниматься или опускаться. Когда дроссельная заслонка закрыта, в трубопроводе создается разрежение, которое заставляет заслонку двигаться вверх. Поднятие клапана приводит к уменьшению размера проходного сечения: через него в картер может попасть лишь небольшой объем газа. Если заслонка полностью открыта, разрежение в трубопроводе уменьшается, что приводит к опусканию клапана. После выхода открывает проходное сечение.

Рис. 12. Схема вентиляции картера:

1 — воздушный фильтр; 2- собрать масло; 3 — клапан; 4 — пружинная чашка; 5 — пружина; 6 — шаровой кран; 7 — сборка

Перед клапаном установлен маслоотделитель. Газы из картера проходят через маслоотделитель 2, который улавливает из них частицы масла. Воздушный фильтр используется для очистки воздуха, поступающего в картер. Фильтр 1 соединен с маслозаливной горловиной. При замене моторного масла воздушный фильтр необходимо чистить и промывать.

Маслоохладитель имеет воздушное охлаждение. Выключить его можно только при запуске двигателя при минусовой температуре. В остальных случаях масляный радиатор необходимо включить.

Манометр проверяет уровень масла в картере. На указателе три отметки (рис. 13). Уровень масла по центральной отметке «Полный» является оптимальным для двигателя внутреннего сгорания, достигшего рабочей температуры. Знак «Залить» и верхний прямоугольный знак указывают на недостаточный или чрезмерный уровень масла.

Рис. 13. Индикатор уровня масла

Перед выходом из машины обязательно проверьте уровень масла. Проверку необходимо делать в поезде, если вы летите в дальний полет. Это делается при осмотре автомобиля. Проверка проводится следующим образом: двигатель выключается, через несколько минут (за это время масло успеет стечь) индикатор уровня масла вытаскивается и протирается сухой тканью. Затем указатель позиционируется. Полностью опустите указатель. Затем его снова вытаскивают и проверяют уровень масла. Запрещается продолжать движение, если уровень масла не достигает отметки «Заливка». Масло необходимо долить до отметки «Полный».

Если автомобиль находится на стоянке длительное время, следует учитывать, что из масляного фильтра и каналов в БК в картер попало дополнительное масло, а его уровень может превышать отметку «Полный». Проверяя уровень масла в холодном двигателе после длительного стоянки, следите за тем, чтобы уровень не превышал верхнюю отметку в виде прямоугольника. Следует помнить, что уровень масла не допускается выше отметки «Полный» на прогретом до рабочей температуры двигателе и выше верхней отметки в виде прямоугольника на холодном двигателе на холостом ходу.

Один источник

💥 Видео

Рекомендации по установке паука зил 130Скачать

Разборка и дификтовка двигателя ЗИЛ-130Скачать

Паук на двигатель V8 ЗИЛ-131!Скачать

ЗИЛ-130 – за что его любили советские водители?Скачать

Ремонт Зила замена прокладки паукаСкачать

Зил 130 № 5 (Разборка двигателя)Скачать

Очередная замена прокладок под ,, пауком ,, ГАЗ 3307Скачать

Тест двигателя, самосвала ЗИЛ-130, после замены прокладки паука. Советский автопром жив!Скачать

Ограничитель оборотов ЗИЛ 130Скачать

Коллектор ЗИЛ-130 впускной паук 1301008015Скачать

Меняем мотор на ЗИЛ-130 после 20 лет на заднем дворе!Скачать

Ремонт двигателя Зил-375 , 130 часть 2 сборкаСкачать

вода в хате,убил двигатель,два уровня масла, разборка двигателяСкачать

Сборка двигателя ЗИЛ-130Скачать

ЗИЛ 130 V8 некоторые особенностиСкачать

Прокладки ЗИЛ-130Скачать

Паук пропускает воду || ГАЗ53Скачать

снятие двс зил 130Скачать